注塑模具通常遇到的問題和PVD鍍膜涂層起到的作用

發布時間:2017-10-13

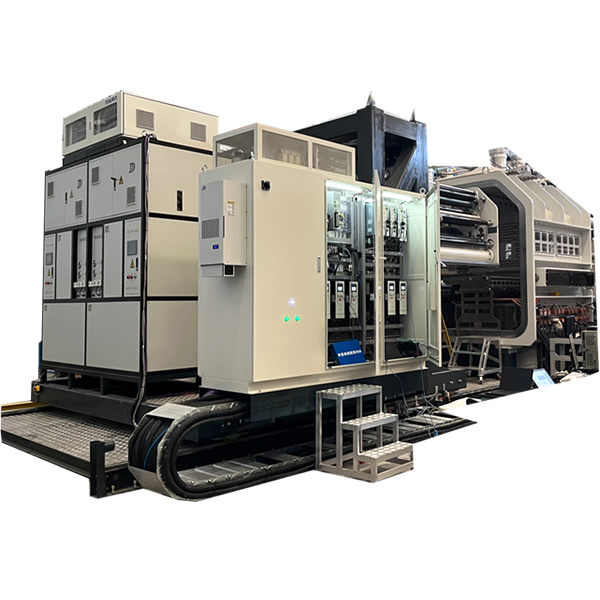

隨著玻璃、金屬纖維增強的工程塑料和難燃樹脂的廣泛采用以及塑料制批量增加,塑料模具的工況日趨惡劣,其型腔表面常發生嚴重磨損、腐蝕,影響產品外觀質量和造成脫模困難,并大大縮短模具型腔的使用壽命。

實踐證明,運用表面強化技術提高模具及相對運動件的表面硬度、耐磨性、減摩、耐蝕性及抗疲勞作用是避免模具早期失效,提高壽命的有效途徑,同時還可在一定程度上彌補模具材料的不足,降低模具制造成本,提高生產率。

一套注塑模具常是由幾個不同部件組合裝配而成,對不同用途的模具,其要求也不相同。如對塑料噴注模具應具有下述特點:第一,承受壓制引起的作用力。第二,無潤滑的幾種金屬運動件,其在工作條件下會受到:

1、咬合擦傷;

2、腐蝕磨損

塑料粉末受熱帶來腐蝕和制品碎粒引人的磨損。另外有些模具區域要承受:

1、疲勞;

2、由于有些制品會加人玻璃纖維而引起的磨粒磨損;

3、由于含氯聚合物分解引起的腐蝕和制品碎粒引起的磨損;

4、在部件某些密封配合區域由于受熱和受壓雙重作用會產生可燃廢氣的“內燃影響”(dieseleffect),有時還會引起閃火或燒焚等。

在模具中,經受苛刻工況的一些部件有注塑噴口、運動挺桿、拉拔桿、導桿或導軌等。經受疲勞、磨損和腐蝕的工況會在模具上產生缺陷,這些缺陷將會降低模具壽命,也會帶來模具作業的惡化:

1、塑料充型速度和模具操作速度一般與模具部件滑動的摩擦系數成反比,模具的缺陷肯定影響作業速度,從而也直接影響模具操作的費用;

2、模具表面和注人模具材料之間的物理化學作用會引起塑料、橡膠或鋁合金的“結瘤”弊病,或可叫做惡性“黏附”。

如某注塑工廠,采用的塑料模具原用鋼材為35NCD16(35Ni4CrMo鋼)制造,內通水進行冷卻。模具因黏瘤和“內燃影響”,需要在加工一百萬件后進行清理和拋光,每件作業平均耗時17s,嚴重降低了生產效率。該廠模具后來采用一種PVD涂層處理,單面膜后3um,具有高耐磨性,同時模具材料改用為導熱性良好的Cu-Be合金(鈹青銅),可以不用水進行冷卻。經這種處理后的模具不發生“內燃影響”,黏瘤現象大為減輕,使清理工作可在每六百萬次注塑后進行。另外由于模具涂層與塑料之間的化學性,每件作業平均耗時由17s減至10s。第二個實例為聚苯乙烯塑料藥匙模具,模具材料為高合金鋼Z38CDV5(1.2343,相當于美國H2鋼)。存在的問題是塑料注人型腔的充填性差和出模黏瘤現象。為了提高充型速度,模具采用某種PVD涂層處理,取得了驚人的好結果,作業時間減少30%。因為塑料和鋼之間的摩擦減輕,脫模力減少,模具花紋雕刻不必太費神。第三個實例是合成橡膠O形橡皮圈模具,原采用電鍍硬鉻,現采用鉻基PVD涂層。當采用鍍硬鉻時,由于嚴重的“結瘤”,模具在作業每兩萬次后要進行清理(在清理溶液中刷除和剔除)。為了減小維修費用和生產停滯費工,將硬鉻層改為單面4um厚的鉻基PVD涂層。這樣取代后的結果很明顯:清理工作可在每十萬件后進行,停滯工時減少5倍。

聲明:本站部分圖片、文章來源于網絡,版權歸原作者所有,如有侵權,請點擊這里聯系本站刪除。

| 返回列表 | 分享給朋友: |

- 上一篇:PVD真空鍍膜涂層的耐腐蝕性測試

- 下一篇:刀具鍍膜涂層技術的研究現狀和發展趨勢…

京公網安備 11010502053715號

京公網安備 11010502053715號