CrTiAlCN 多元多層梯度膜的制備及其結構

發布時間:2021-08-26

真空PVD硬質薄膜涂層材料在改善工件表面性能上備受材料界關注,是一種具有應用前景的優質表面改性技術。采用此技術不僅能有效提高工具的使用壽命和機械加工效率,而且還可獲得巨大的經濟效益和社會效益。眾所周知,刀具在切削加工條件下經高溫、高壓和高速作用,除了抗機械磨損外,熱磨損性能也是主要限制因素;其次,在切削過程中,刀具自始至終經受巨大的剪切應力,鍍層的失效大多是由于鍍層的剝落、分離和剝層斷裂,因此,對膜/基結合力的要求非常高。為了提高薄膜的熱穩定性和抗磨損性,眾多研究工作者在TiN硬質薄膜的基礎上引入Al、Zr、Cr、V、Y和Si等合金元素,形成新的多元薄膜體系。但一般摩擦因數均大于0.2(與鋼對磨),易造成切削過程中產生更多的熱量。采用多層梯度結構的膜層可以有效地消除鍍層中明顯的突變界面,在不同程度上優化薄膜的成分和結構,改善膜層的強度和韌性的匹配,可極大地提高膜基之間的結合強度。但普通PVD技術不僅對于膜層結構較難控制,而且在工藝處理溫度要求較低的前提下,鍍層與基體、鍍層與鍍層之間的界面結合強度也較低,導致刀具在切削過程中,尤其是斷續切削時,易產生微裂紋而降低鍍層的磨損性能,并增大膜層的脆性。

本文作者采用多靶反應磁控濺射,同時引入陽極層流型矩形氣體離子源輔助的方法,可很好地控制膜層的結構。并在熱穩定性好的CrTiAlN膜層中添加能降低膜層摩擦因數的碳元素,制備出適合于干式切削(熱穩定性好、硬度高、結合力強、摩擦因數低)的CrTiAlCN多元多層梯度硬質膜,并對所制備的梯度膜層間界面及結構進行研究。

本文作者采用多靶反應磁控濺射,同時引入陽極層流型矩形氣體離子源輔助的方法,可很好地控制膜層的結構。并在熱穩定性好的CrTiAlN膜層中添加能降低膜層摩擦因數的碳元素,制備出適合于干式切削(熱穩定性好、硬度高、結合力強、摩擦因數低)的CrTiAlCN多元多層梯度硬質膜,并對所制備的梯度膜層間界面及結構進行研究。

1、實驗

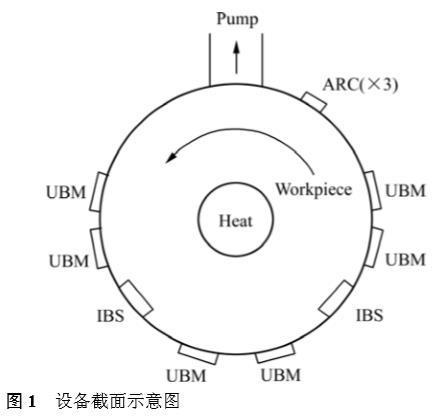

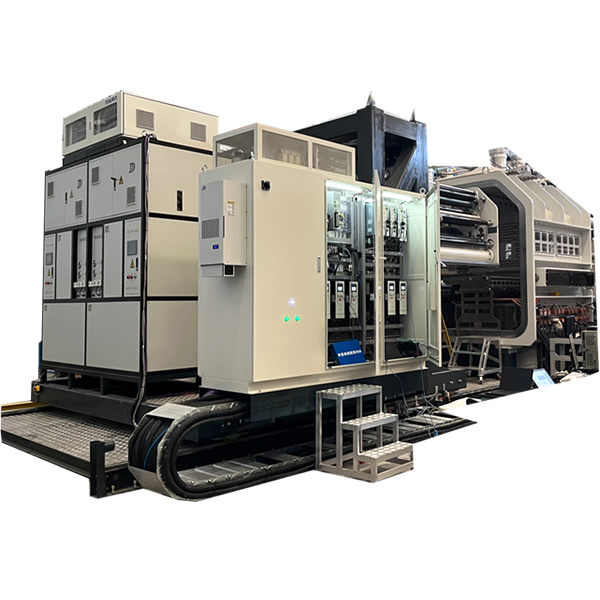

實驗設計選用多功能離子鍍膜設備。采用中頻反應磁控濺射,并結合陽極層流型矩形氣體離子源進行多元多層梯度硬質薄膜沉積,其裝置結構示意如圖1所示。該裝置有6個尺寸為720mm×120mm的非平衡磁控濺射靶(Unbalancedmagnetron,UBM),分別裝上各種靶材,通過控制靶電流,進行CrTiAlCN多元薄膜成分的控制;2個長為720mm的陽極層流型氣體離子源(Ionbeamsource,IBS),反應氣體經離子源離化射出。電源采用3個直徑為100mm的陰極電弧源。

實驗用氣體為99.99%的高純氬、高純氮及高純甲烷。基體為硬質合金片(用于各種性能測試)及單晶硅片(用于TEM分析)。試樣分別用金屬清洗液、去離子水、無水乙醇超聲波清洗,烘干后放進真空室,抽真空至5×10−3Pa,通氬氣至0.1Pa,用離子源結合偏壓濺射清洗樣片表面。沉積時真空度為3×10−1Pa,沉積時間為120min。

采用PhilipsX’PertMPGDX射線衍射儀(CuKα輻射,波長0.154056nm,入射角2?)、PHI−700型納米掃描俄歇系統及CM200FEG型透射電鏡顯微鏡對膜層的微觀結構進行分析;用截面法測量膜層厚度;膜層的顯微硬度用MH−5D型顯微硬度計測量,采用維氏壓痕,載荷為0.25N,保荷時間為15s;采用HH−3000薄膜結合強度劃痕試驗儀測量膜/基結合力,大載荷為100N,加載速度為100N/min,劃痕速度為4mm/min;采用MS−T3000型球−盤摩擦磨損實驗儀在大氣環境下測試膜層摩擦性能,載荷為3N,旋轉半徑為20mm,轉速為400r/min,測試時間為120min。

2、結果與分析

2.1過渡層及界面分析

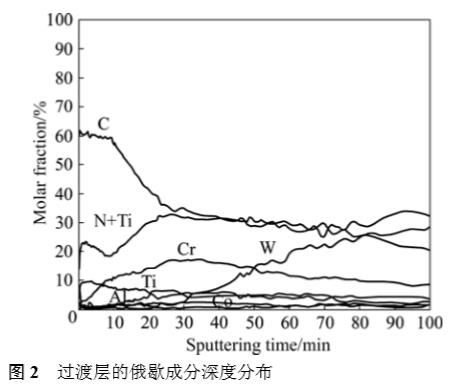

圖2所示為WC硬質合金基體上沉積多元多層梯度膜層樣品的俄歇(Auger)成分深度分布曲線,梯度過渡層依次為基體/Cr/CrN/CrTiAlN/CrTiAlCN(結果與所設計的相吻合),層間界面是一個交匯漸變的過渡過程,對于含量小于5%的信號為儀器基底噪聲所致,N和Ti峰形重疊。

圖2所示為WC硬質合金基體上沉積多元多層梯度膜層樣品的俄歇(Auger)成分深度分布曲線,梯度過渡層依次為基體/Cr/CrN/CrTiAlN/CrTiAlCN(結果與所設計的相吻合),層間界面是一個交匯漸變的過渡過程,對于含量小于5%的信號為儀器基底噪聲所致,N和Ti峰形重疊。

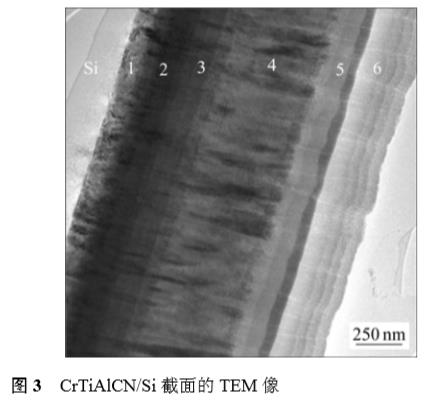

圖3所示為CrTiAlCN梯度膜層的橫截面TEM像。從圖中可明顯觀察到Si基體、過渡層及CrTiAlCN梯度膜層,并可清晰分辨出過渡層第1層和第2層為Cr-CrN層,厚度約為350nm;第3層和第4層為梯度CrTiAlN層,厚度約為650nm;第5層和第6層為CrTiAlCN層,厚度約為500nm,膜層總厚度約為1.5μm。膜層與基體的結合力大于80N,達到甚至優于陰極電弧離子鍍TiN等硬質薄膜的結合強度;膜/基復合顯微硬度HV0.025,15=26.31GPa,與鋼對磨摩擦因數為0.113,硬度及摩擦性能明顯優于用此方法制備的類金剛石膜。

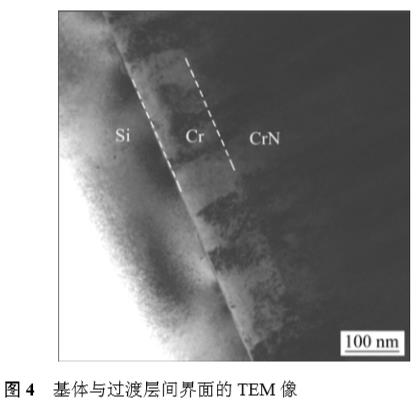

圖4所示為樣品中基體與過渡層之間界面的較高倍率TEM像。由圖4可知,基體Si與Cr層界面較為明顯,Cr層厚約100nm(與設計值相吻合),產生這種較為明顯的界面的原因是:Si襯底的溫度低,有效降低Si元素的擴散能力,使在Si襯底上生成Cr膜層時抑制Si元素對Cr層的擴散,因而基體Si與Cr層界面較為明顯。而Cr層與CrN層界面不太清晰,界面之間柱狀晶錯開的角度不明顯,基本都是沿垂直于基體表面方向生長,隨著成分的改變,顏色逐漸加深,Cr層與CrN層之間結合良好。這主要是膜層沉積時在不改變Cr靶功率的前提下,N的含量逐漸增加所致。

圖5所示為較高分辨率下CrN層與CrTiAlN層之間界面的TEM像(白線處)。由圖可知:界面不明顯,反映出層間的良好結合,由于CrN與CrTiAlN的柱狀晶是錯開一定角度生長的,這對提高膜層的抗氧化性及耐腐蝕性起到很好的作用。

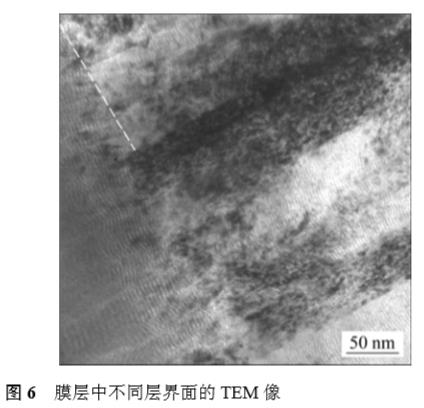

圖6所示為CrTiAlN層與CrTiAlCN層之間界面的TEM像(白線處)。由圖可知:界面也不明顯,是一個漸變過渡的過程,結合良好;CrTiAlN層柱狀晶明顯,而CrTiAlCN層沒有長成明顯的柱狀晶,晶粒非常細小,經測定為5~10nm,有利于提高耐磨性及降低摩擦因數。

2.2膜層結構分析

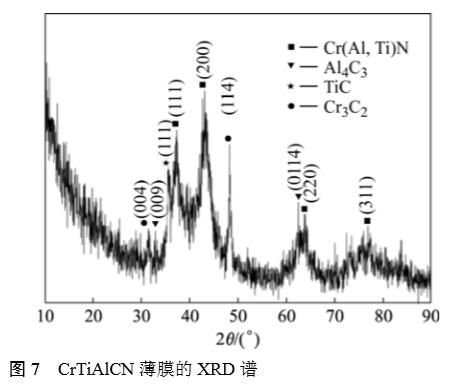

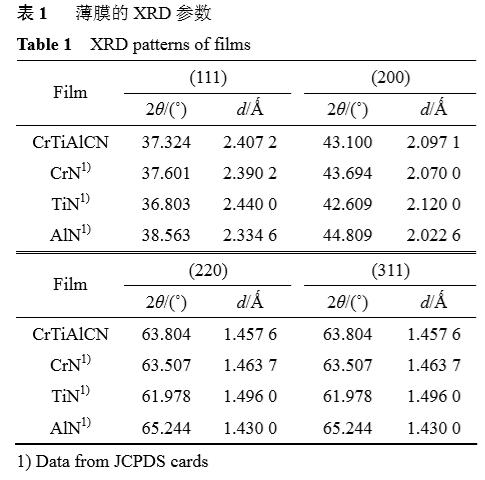

圖7所示為CrTiAlCN薄膜的XRD譜。由圖7可知,由于受多相疊加和表層中納米晶碳化物的影響,衍射峰更寬化,強度更低,數量更多。由圖7可知,(111)、(200)、(220)及(311)衍射峰的晶格常數與CrN及AlN晶體結構的晶體格常數相比明顯偏大,與TiN晶體結構相比明顯偏小,具體參數見表1。這主要是Ti、Cr和Al原子之間互相部分替換了原氮化物晶格中的金屬原子并保持原有的晶格所致。除此之外,Cr3C2的(114)及(004),TiC的(111),Al4C3的(0114)及(009),這些峰強度都較弱,說明膜層中碳化物的含量與氮化物含量相比較少。

圖7所示為CrTiAlCN薄膜的XRD譜。由圖7可知,由于受多相疊加和表層中納米晶碳化物的影響,衍射峰更寬化,強度更低,數量更多。由圖7可知,(111)、(200)、(220)及(311)衍射峰的晶格常數與CrN及AlN晶體結構的晶體格常數相比明顯偏大,與TiN晶體結構相比明顯偏小,具體參數見表1。這主要是Ti、Cr和Al原子之間互相部分替換了原氮化物晶格中的金屬原子并保持原有的晶格所致。除此之外,Cr3C2的(114)及(004),TiC的(111),Al4C3的(0114)及(009),這些峰強度都較弱,說明膜層中碳化物的含量與氮化物含量相比較少。

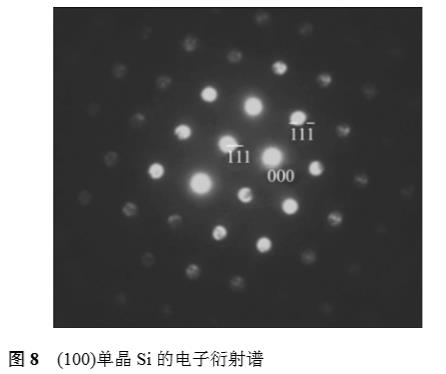

利用透射電鏡的電子衍射對多元多層梯度膜進行微區衍射(電子束斑直徑小于2nm)分析。由公式Lλ=Rd,式中L為相機常數;λ為電子波長;Lλ為儀器常數。通過測量衍射斑點到中心透射斑的實際距離R,通過計算即可得到相應的d。

圖8所示為基體硅的電子衍射圖。由圖可知,(000)為中心透射斑,該斑到)111(及)111(衍射斑的距離均為12.5mm;而硅{111}的面間距3.140Å,根據公式Lλ=Rd,可求得儀器常數Lλ為39.250mm·Å。另外,(000)到)002(衍射斑的距離經測量為14.5mm,而硅{200}的面間距為2.719Å,根據公式Lλ=Rd,可求得儀器常數Lλ為39.429mm·Å;取平均值,可得儀器常數Lλ為39.369mm·Å。

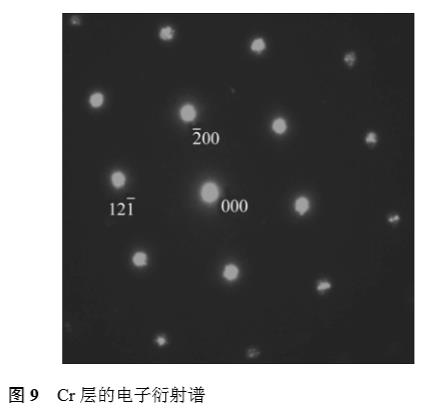

圖9所示為Cr層的電子衍射圖。圖中,(000)為中心透射斑,其到)002(衍射斑的距離經測量均為27.0mm,而由上已知Lλ=39.369mm·Å。根據公式Lλ=Rd,可求得(200)的面間距d=1.458Å,另外,(000)到)112(的距離經測量為33.0mm,同樣地,可求得)112(的面間距d=1.193Å。與標準卡片值1.442Å和1.117Å相比,可知所測得的數據與標準卡片值相吻合。

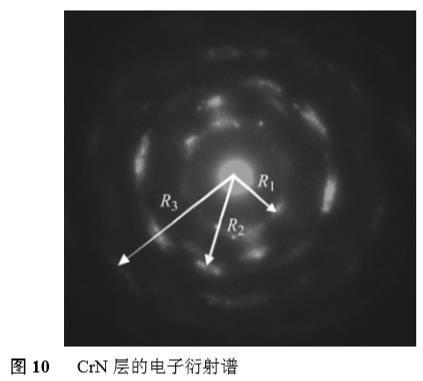

圖10所示為CrN層的電子衍射譜。圖中,中心透射斑到衍射環的距離經測量分別為R1=19.0mm,R2=31.0mm,R3=47.0mm,已知Lλ=39.369mm·Å,根據公式Lλ=Rd,可求得它們對應的面間距分別為d1=2.072Å,d2=1.270Å,d3=0.837Å,與PDF標準卡片值也較符合。

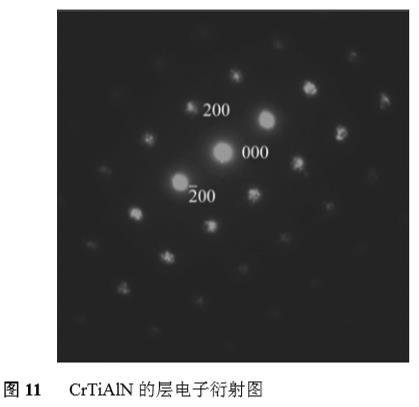

圖11所示為CrTiAlN層的電子衍射譜。圖中,(000)為中心透射斑,經測量其到)002(及(200)衍射斑的距離均為18.8mm,已知Lλ=39.369mm·Å,根據公式Lλ=Rd,可求得(200)的面間距d=2.094Å;另外,(000)到)202(的距離經測量為26.5mm,同樣可求得)202(的面間距d=1.485Å。通過查PDF標準卡片,從表1可以看出,CrTiAlN層的(200)及(220)的面間距與標準卡片中CrN及AlN的(200)及(220)的面間距相比明顯偏大,比TiN的參數明顯偏小,這與XRD的分析結果完全一致。說明Ti、Cr、Al原子之間互相部分替換了氮化物晶格中的金屬原子。

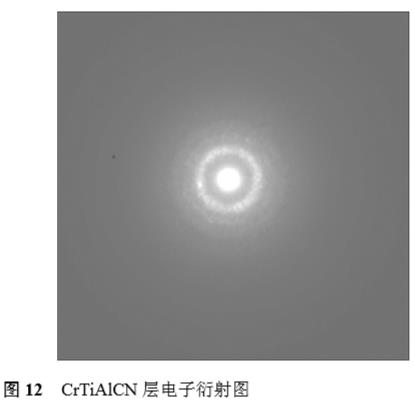

隨著碳元素的加入,膜層中的晶粒細化,沒有出現明顯的柱狀晶或大的晶粒,主要為納米晶(通過測量晶粒尺寸為5~10nm)。圖12所示為CrTiAlCN層的微區衍射譜,由于該膜層中的元素較多,所形成的相較為復雜,既有氮化物,也有碳化物,同時晶粒非常細小(納米晶),因此,衍射環多而弱,無法通過測量計算d。

3、結論

1)沉積制備的多元多層梯度膜與設計的基體/Cr/CrN/CrTiAlN/CrTiAlCN結構相吻合。

2)在梯度過渡層中不同膜層之間界面不明顯,體現為漸變過渡過程,層間結合好。

3)本研究沉積制備的多元多層梯度膜的硬度高至26.31GPa、膜/基結合力大于80N,摩擦因數低達0.113,力學性能優良。

2)在梯度過渡層中不同膜層之間界面不明顯,體現為漸變過渡過程,層間結合好。

3)本研究沉積制備的多元多層梯度膜的硬度高至26.31GPa、膜/基結合力大于80N,摩擦因數低達0.113,力學性能優良。

作者:林松盛,代明江,朱霞高,李洪武,侯惠君,林凱生,況 敏,戴達煌

聲明:本站部分圖片、文章來源于網絡,版權歸原作者所有,如有侵權,請點擊這里聯系本站刪除。

| 返回列表 | 分享給朋友: |

京公網安備 11010502053715號

京公網安備 11010502053715號