行業(yè)動態(tài) 當前位置:主頁 > 關于丹普 > 動態(tài)資訊 > 行業(yè)動態(tài) >

TC11鈦合金表面PVD真空電弧離子鍍TiAlN涂層防護性能的研究

發(fā)布時間:2023-07-03

鈦合金具有密度低、比強度高、耐腐蝕、可焊等優(yōu)點,但由于鈦合金的耐磨性能差、摩擦系數(shù)大、易粘著、抗高溫氧化性能差等缺點限制了其應用。因此,有必要在鈦合金工件表面制備一層摩擦系數(shù)低、高溫抗氧化性能優(yōu)異、與基體粘著性良好、且不會損傷鈦合金常規(guī)力學性能的表面改性層。目前鈦合金防護涂層多采用電化學鍍、陽極氧化、等離子噴涂、激光熔覆等工藝來改善其抗高溫氧化性及耐磨性。但上述工藝都存在一些不足之處,如電化學鍍有氫脆隱患、熱噴涂導致表面過熱、陽極氧化降低表層韌性、激光工藝造成合金表面微裂紋等。TiAIN涂層是在TiN基礎上發(fā)展起來的一種性能優(yōu)良的氮化物涂層,具有高的硬度、良好的耐磨性和抗高溫氧化性能,近些年廣泛應用于機械加工的工模具上,特別是高速切削工具的應用,而在鈦合金防護涂層方面鮮見報道。本試驗采用多弧離子鍍技術在TC11鈦合金基片上制備了TiAIN涂層,初步探索了電弧離子鍍技術對鈦合金表面改性的效果。

1、試驗材料及方法

涂層沉積采用MCCF-Ⅱ型多功能真空等離子鍍膜機,試驗靶材用熱等靜壓工藝制備的TiAl(50/50at%)合金,試樣基材為TC11(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si)α+β雙相鈦合金,經(jīng)950℃×1h,空冷+530℃×6h,空冷處理后,切割成20mm×15mmx2.5mm的薄片。所有試樣在進真空室前依次經(jīng)過金屬液清洗、酒精超聲清洗和丙酮脫水等工序。試樣清洗后放入真空爐,抽至極限真空2.5×10-3Pa;通入高純Ar氣,基體加負偏壓輝光濺射清洗15min,以清潔活化表面。鍍膜時先用金屬靶對試樣高偏壓轟擊,并沉積一層Ti過渡層,隨后通入氮氣。正常沉積TiAIN涂層時的工作參數(shù)為氮氣分壓0.6Pa,陰極TiAl靶弧流70A,基底負偏壓200V,沉積時間90min。

基片和鍍膜樣品在DRZ-8電阻爐中進行650℃×100h的氧化試驗,溫度精度為±5C;采用PhilipsXL30FEG型場發(fā)射掃描電鏡(附帶DX4i型X射線能譜儀)觀察樣品的SEM形貌并分析成分;采用PhilipsXpertMPDProX射線衍射儀分析基片和涂層的物相結構;采用PHI-5300ESCA型X射線光電子能譜測取室溫下涂層的窄掃描XPS譜,掃描步長0.1eV,樣品表面的電荷效應用C1s的標準結合能284.6eV進行標定;采用MVK-H3型超微負荷顯微硬度計測試薄膜的顯微硬度,載荷砝碼為10g,保持時間為15s;采用HEIDON-22型表面性能測試仗對試樣的耐磨性能進行測定,其中金剛石壓頭直徑0.2mm,法向載荷砝碼為250g,無潤滑條件下循環(huán)刻劃100次。

2、試驗結果與分析

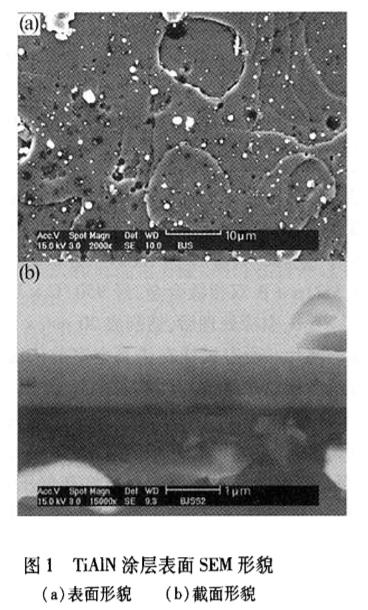

2.1 TiAIN層形貌

由圖1a電弧離子鍍制備的TiAIN涂層表面SEM形貌可見,涂層較平整,有白亮的液滴存在,能譜分析其主要化學成分為Ti、Al及少量的N。膜層中Ti/Al原子比值為1.157,沉積的涂層中化學元素成分出現(xiàn)成分偏析現(xiàn)象,涂層中Al的含量低于合金靶的設計成分。一般認為,成分偏析現(xiàn)象是由于合金各組元的電離度差異所造成的,飽和蒸汽壓低而熔點高的元素其離化率也高4,通常T的起弧電流為70A,而AI的起弧電流為50A,本次試驗中TiAl合金靶材弧流為70A,大于Al的起弧電流。由于Al的熔點較T低且蒸氣壓高,陰極靶中AI的蒸發(fā)加快,金屬等離子體增加,但對膜層自身的濺射作用也相應加大,AI的損失量要大于Ti的。Thonton結構區(qū)域模型提出氣相沉積薄膜的結構取決于基體溫度T與膜材熔點T之比及鍍膜時的氣體壓力。假定鍍膜時基體溫度為450℃,T/T Al=0.77,膜層結構位于密排顯微晶粒組成的過渡區(qū)域;T/T Ti=0.37則對應致密柱狀晶結構區(qū)間。對于合金TiAl靶,Ti、Al共同沉積時,存在T/T Al>T/T Ti,Al先蒸發(fā)隨后伴隨著Ti的蒸發(fā)耗盡,其膜層結構應為過渡區(qū)和致密柱狀晶的混合結構,從圖1b涂層截面SEM形貌也可以看出膜的結構致密,無粗大柱狀晶出現(xiàn)。

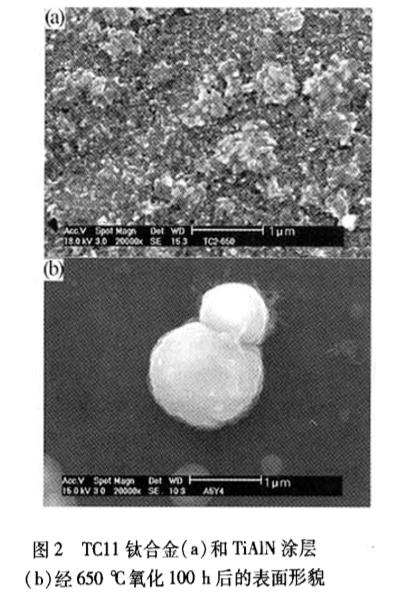

2.2 氧化形貌及物相分析

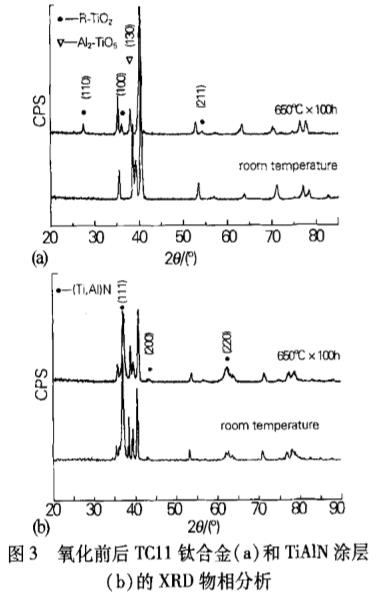

圖2是TC11鈦合金和TiAIN涂層在650℃空氣中靜態(tài)氧化100h后的表面形貌。由圖2可見,高倍條件下觀察TC11鈦合金表面粗糙呈疏松片狀突起,EDS能譜分析為富T氧化物,從圖3a的XRD檢測結果表明氧化后出現(xiàn)較強的金紅石結構的Rutile-TiO,和少量Al2-TiO,相,其余為鈦合金基底衍射峰。鈦合金在650℃熱暴露期間,氧首先將向合金內(nèi)側擴散,隨著暴露時間的延長,合金表面的氧濃度不斷升高,并根據(jù)氧化熱力學條件,氧化反應優(yōu)先形成Al的氧化物,但由于合金中Al的含量有限,TO中T的自擴散速度遠遠大于A12O中A1的擴散速度,氧化層中的TO2量更多,TO2快速生長。但此時形成的氧化層并不致密,氧通過多孔的氧化膜向內(nèi)擴散比較容易,不能在合金表面形成致密連續(xù)的防護性保護膜,最終在合金表層T與O反應劇烈生成TO,氧化膜。而TiAIN涂層氧化后表面保持平滑狀態(tài)沒有明顯變化,高倍條件下觀察沒有微裂紋產(chǎn)生,氧化后表面的TiAl液滴保持白亮完整態(tài),EDS成分分析Ti:Al:O:N=49.577:36.228:3.985:10.210。液滴表層生長出納米級的絲狀物,在電弧離子鍍中,熔融的液滴在飛向膜層表面的過程中穿過等離子鞘層帶負電并在表面生成氮化物最終形成心部為靶材金屬表層為氮化物的“coreshell”狀結構,高溫氧化時,液滴表面的氮化物層起到抗氧化的作用,在一定時間內(nèi)具有保護外殼的液滴并不會出現(xiàn)尺寸急劇增大的趨勢。圖3b是TiAlN涂層氧化前后的XRD圖譜,已知TI-Al-N系的相有共4種,TiAlN涂層的制備過程中,不同的制備工藝,如靶材結構、氮氣分壓,基底偏壓,弧流以及沉積溫度等對涂層的相結構等有直接影響,其相應的相組成有差別。在本試驗條件下,電弧離子鍍沉積的膜層以(Ti,AI)N相為主,膜層出現(xiàn)較強的(111)擇優(yōu)取向和弱的(200)、(220)取向,其余峰為基底合金的射峰。涂層中未觀察到AlN相,從熱力學分析可知,TiN形成所需自由焓△G比AlN的要小,TiN相優(yōu)先形成,而且由于Ti、Al原子半徑相差不大,A1原子可以取代處于面心位置的Ti原子,形成(Ti,A1)N相,TiAlN涂層放置在空氣中650℃靜態(tài)氧化100h后,氮化物涂層的衍射峰強度減弱且(111)峰位向高角度略微偏移,峰位的移動可能是由于長時間氧化,膜層內(nèi)應力變化造成的,氧化后涂層表面依然保持氮化物的的衍射峰,這也說明TiAlN涂層具有較好的高溫穩(wěn)定性。

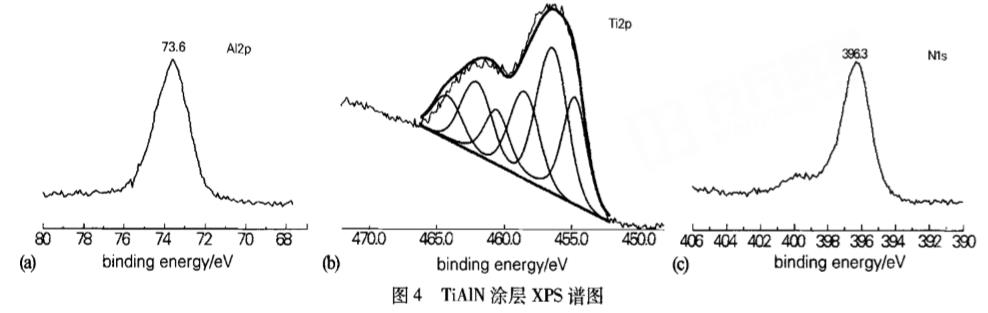

2.3 X射線光電子能譜分析

圖4為TiAlN涂層XPS譜線。由圖4a可見TiAlN涂層的Al2p峰形較整齊,沒有出現(xiàn)明顯的裂化現(xiàn)象。金屬Al的標準2p軌道電子結合能為72.9eV,當它進入TiN的晶胞形成TiAlN后相對應的AI2p軌道電子結合能變?yōu)?3.6ev,其值明顯不同于標準AlN的74.4eV,這也證實在氮化反應過程中沒有生成六方結構的AlN相,此結論與圖3中TiAlN層的XRD衍射結論一致。金屬Al參與反應生成TiAIN出現(xiàn)了明顯的化學移位現(xiàn)象,一方面與Al向N原子輸送電荷有關,另一方面Ti原子也會影響Al原子的電子狀態(tài),從而影響了AI和N原子周圍的電子云密度。由圖4b所示的TiAIN涂層Ti2p譜可見,無論是Ti2p3/2峰還是Ti2p1/2峰,峰形都不對稱且峰寬較大,這表明膜層中Ti的化學態(tài)不止一種,涂層的Ti2p峰可分解為3個峰,分別對應著AIN(454.8eV)、Ti-O-N(454.7eV)和TiO2(458.5eV),室溫下TiAIN的涂層表面存在輕微氧化現(xiàn)象。由圖4c可以看出,N1s具有雙峰結構,主峰對應的結合能為396.3eV,另一弱峰值約為400eV,其主特征峰位偏離TiN中N1s峰位396.9eV,向低能端移動。由XRD分析知,氮化物涂層中主要以(Ti,Al)N相的形式存在,相結構同TiN一致,均為NaCl晶型,,Al原子可以固溶在TiN中,Al原子的引入,打破了原Ti-N鍵引起了TiAIN中N1s峰位的偏移。

2.4 硬度及耐磨損性能

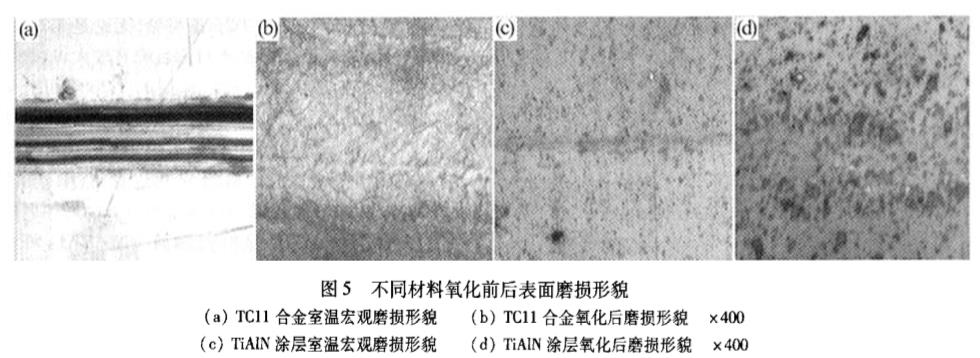

試驗得出TC11鈦合金表面硬度為331HV,而TiAIN膜層的顯微硬度約2000HV,沉積TiAIN涂層后可明顯提高試樣的表面硬度。由圖5可見,在常溫相同刻劃條件下,基體TC11合金的劃痕寬度明顯大于鍍膜樣品的劃痕寬度,在金相顯微鏡下觀察磨痕形貌時,可以看到未鍍膜的TC11合金表面有明顯的深溝狀磨痕,隨著磨損過程的進行,在磨損溝槽內(nèi)產(chǎn)生較多的金屬屑加劇了合金表面的破損狀況,脫落的磨粒在摩擦過程中被擠壓推移至磨痕的兩側,中間形成較明顯的“犁溝”,兩側形成堆積。而有鍍膜樣品表面只有很淺的條狀的磨痕,表明鍍膜樣品的耐磨性有顯著提高,從阿恰德粘著磨損模型可知表面硬度高的材料具有低的磨損率,TiAIN涂層高硬度應對減摩起著主導作用,并且致密的結構使涂層具有良好的強韌性,減少了磨損過程中產(chǎn)生微裂紋和剝落的可能性。將試驗材料放在650℃空氣中靜態(tài)氧化100h后,按照相同的條件研究試樣氧化膜的防護性效果,由圖5可知,TC11氧化膜表面暗色磨內(nèi)部白亮區(qū)域為氧化膜脫落基體暴露所致,鈦合金表面易發(fā)生氧化,生成TiO2氧化膜,而TiO2的脆性較大,在接觸作用下易發(fā)生脫落。而有鍍膜樣品表面只有輕微的剝落現(xiàn)象,表明氧化后仍具有較好的耐磨性,這與涂層自身的高溫穩(wěn)定性有直接聯(lián)系,TiAIN涂層可以陽擋氧的滲入,長時間氧化時仍具有較好的防氧化和抗磨損效果。

3、結論

(1)本試驗中TiAIN涂層出現(xiàn)了較強的(111)擇優(yōu)取向和弱的(200)、(220)取向。氧化后峰位高角度移動,可能是由于膜層內(nèi)應力變化造成的。

(2)用電弧離子鍍技術制備TiAIN涂層可以明顯提高缽合金的表面硬度,改善常溫下合金的耐磨性和抗氧化性能,TiAIN涂層650℃氧化后,膜層保持光亮狀態(tài),對欽合金仍具有較好的耐磨性防護效果。

作者:汝強、胡社軍、陳俊芳、黃拿燦、趙靈智、邱秀麗、胡顯奇

作者:汝強、胡社軍、陳俊芳、黃拿燦、趙靈智、邱秀麗、胡顯奇

聲明:本站部分圖片、文章來源于網(wǎng)絡,版權歸原作者所有,如有侵權,請點擊這里聯(lián)系本站刪除。

| 返回列表 | 分享給朋友: |

京公網(wǎng)安備 11010502053715號

京公網(wǎng)安備 11010502053715號