脈沖離子鍍技術鍍制類金剛石(DLC)薄膜附著力研究

發布時間:2018-03-07

1、引言

類金剛石薄膜(DLC膜)作為新一代的光學薄膜材料有優良的光學、機械、電學、熱學、聲學等性能,具有紅外區透明、硬度高、熱導率高、耐磨擦、化學性能穩定、耐熱沖擊等優點,有良好的應用前景。目前各國的研究工作重點不再局限于研究薄膜材料本身的組織結構性能和生長機理,已經開展了廣泛的應用研究。從95年開始,進行了DLC膜的應用研究,從研究結果來看,DLC薄膜與基底的附著力是影響薄膜實用化的一個重要指標,與薄膜的理化性能有著同等重要的地位。

采用脈沖電弧離子鍍技術鍍DLC膜,是物理氣相沉積方法。其鍍制方法簡單,不需要給基片加負偏壓,也不需要在鍍制過程中給真空室中充任何氣體,鍍制工藝重復性好,適合于大批量工業生產應用。采用該方法鍍制的DLC膜層,膜層純度高,光學透明性好,化學性能穩定,耐磨性好,能耐受惡劣環境,可作為優良的紅外增透膜和保護膜。深入研究該項技術的鍍制工藝,尤其是研究各種不同工藝參數對薄膜附著力的影響1,有益于進一步推廣DLC膜的應用。

2、實驗原理與方法

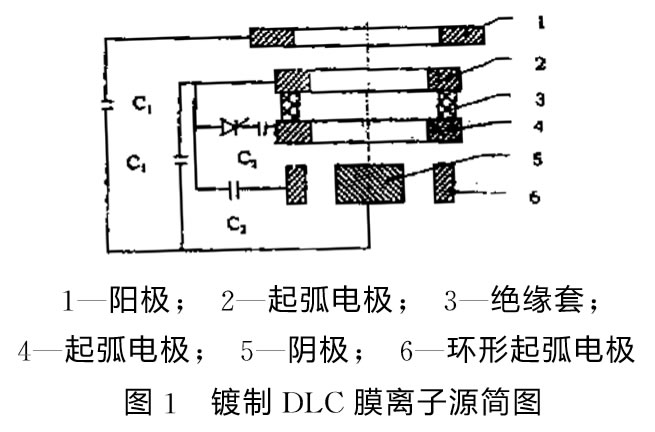

采用從白俄羅斯引進的真空鍍膜裝置鍍制類金剛石薄膜。該裝置共裝有三個離子源:一個氣體離子源,用于對基片表面進行清理和加熱;一個帶有磁過濾的連續式陰極多弧離子源,具有金屬Ti陰極,用于進行中間過渡層的鍍制;第三個離子源為脈沖電弧離子源,帶有石墨陰極和起弧極;用于鍍制類金剛石薄膜。

脈沖電弧離子源由陰極、陽極、起弧電極組成,陰極由被蒸發的材料制成,離子源有專門制作的陽極。其工作原理基于冷陰極真空電弧放電。離子源陰極產生的真空電弧放電使陰極材料蒸發并電離,形成等離子體,這些等離子體一方面在基片(工件)上形成鍍層,另一方面維持著電弧放電。冷陰極電弧放電的電子發射機制主要是場致電子發射,而場致發射需要在陰極表面建立很強的電場,因此僅靠離子源陰極與陽極之間的電位差是不夠的,故需要引弧。該裝置采用起弧電極,首先在起弧電極之間產生小電流放電、產生預電離,然后在陰極與陽極兩個主電極之間加上不很高的電壓(一般在40V-400V之間),使氣體及蒸發(由陰極材料產生)擊穿形成電弧。

工作時,真空室抽真空到2*10-3Pa,電容器C1、C2充電,給可控硅整流器一個起弧信號,在起弧電極之間產生小電流放電(形成起弧回路),在陽極與陰極之間出現導電層,電容器C1在陰極與陽極之間放電(形成主放電回路),隨著電容器C1儲能的釋放,當電容器供給的能量不足以維持放電時,放電就停止。以后的過程重復,產生脈沖放電,故稱脈沖電弧離子鍍。

3、實驗現象與討論

薄膜的附著力是一個宏觀指標,通常指薄膜與基底之間的結合程度。在DLC膜的鍍制工藝研究過程中,我們發現薄膜從基底上剝落,最常見的有兩種類型:一種是薄膜與基底結合不好,在薄膜與基底之間未形成過渡區,在受到較大外力時,薄膜從基底上完全剝落;第二種類型是薄膜與基底之間已形成過渡區,有較高的結合強度,但由于某種原因造成薄膜內應力過大,薄膜破損,形成脫膜。

與第一類脫膜現象相關的因素有:基底材料的種類、基底表面的清潔、帶電粒子的能量等。DLC膜的生長對基底有同類擇相生長原則,對于不同種類的基底,DLC膜與其之間形成過渡區所需能量不同,分子之間的結合形式也不同,所以其穩定性也不同。當基底表面清潔程度不夠,有某些雜質分子吸附在基底表面時或帶電粒子能量過低時,DLC膜與基底之間的結合力下降,形成薄膜從基底上的整體剝落。注意到沉積粒子的能量Q=n*V*t*E,式中n為束流中粒子濃度;V為粒子平均速度;t放電脈沖寬度;E為粒子平均動能。因此,當沉積裝置確定之后(主回路電容為定值),沉積粒子的能量僅與主放電回路電壓有關,合理地選擇主回路電壓,就可得到所需帶電粒子的能量。

在試驗的幾種基片中,鈦基片附著力最好,硅基片次之,鍺基片又次之,含C金屬基片最差,需加過渡層。當合理選擇基底材料或過渡層材料、規范基底清洗流程時,此類脫膜現象可完全避免。在實驗中最常見的是第二類脫膜。由于薄膜應力因素造成的脫膜,基底材料的硬度、溫度不同,其現象也不同。常見的三種現象分別為:

(1)當基底材料的硬度較低時,薄膜從基底上剝落時,由于薄膜和基底之間的過渡層已形成,有較高的附著力,以至于引起基底表層隨薄膜剝落現象,例如在Ge、Si基底上鍍制DLC膜時常有此類現象發生,肉眼可見基底表面受到損害,均勻分布直徑小于0.1mm的麻點。麻點直徑的大小與基底的硬度有直接關系,硬度高,則麻點直徑明顯減小。在玻璃、金屬Ti以及合金鋼基底上未見此類現象發生。

(2)當基底材料的硬度較高時,薄膜從基底上剝落,在基底表面上有殘存薄膜,且用常規清洗方法無法去除,這也說明薄膜與基底之間過渡層已形成,有較高的附著力,由于薄膜的應力造成了脫膜。

(3)當基底溫度過高時,薄膜破裂不是發生在薄膜與基底的界面之間,而是發生在薄膜中,剝落的薄膜呈方形,且不在同一表面上。殘存的薄膜與基底之間有非常好的附著力。從上述三種常見現象來看,采用脈沖真空電弧離子鍍技術鍍制DLC膜,薄膜與基底之間一般都能形成過渡層,有較高的附著力,這正是離子鍍的優點所在。

高能粒子參與鍍膜,一方面可以使薄膜致密,與基底形成良好的過渡層,有增大薄膜附著力的趨勢;另一方面使得薄膜內應力增大,造成薄膜破損,在鍍制DLC膜時尤為明顯。造成應力脫膜現象的因素較多,也較復雜。我們的研究表明最主要、最直接的因素有:基底表面狀態、基底材料的熱導率、基底溫度、沉積速率以及膜層厚度等。

在實驗中曾觀察到這樣的現象:對A、B、C三個Ge片進行同工藝實驗,A樣片表面無疵病,B樣片表面有一條用肉眼可觀察到的劃痕,約2mm長,C樣片中間有一直徑約為5mm的未拋光圓斑。A樣片上所鍍脈沖數為N,當B樣片上所鍍脈沖數為N/3時劃痕處膜層出現裂紋,并迅速向周圍擴展形成脫膜。C樣片上所鍍脈沖數僅為N/5時,膜層就開始大面積剝落。研究結果表明,出現這種現象的原因是因為在Ge基片表面上有疵病處,薄膜生長速率過快,造成樣片膜厚不均,局部溫差過大,內應力增大導致薄膜破裂,形成脫膜。

在鈦基底上進行同樣實驗。樣片表面有許多肉眼可見劃痕,其上所鍍脈沖數已達2N,膜層仍然完好無損。分析認為,這是由于鈦基底導熱性好,局部薄膜迅速生長沒有造成樣片中的較大溫差,因此未產生足夠大內應力,所以膜層未形成破裂。

隨著基底溫度的增加,膜層的附著力增加。采用脈沖電弧離子鍍方法鍍制DLC膜,通常在低溫下沉積,此時膜層呈現拉應力。在高溫下沉積時,膜層密度加大,呈現壓應力,極易發生第二類現象,此時薄膜破損造成附著力迅速下降。故而在鍍制過程中,基底溫度的增加有一個上限。

對應于每一種基底材料,有不同的最佳沉積速率閾值。在此閾值內,附著力最好;低于此值,膜層略有疏松,附著力稍差;高于此值,膜層內應力急劇增加,附著力最差,嚴重時膜層產生整體剝落現象。

采用脈沖電弧離子鍍方法鍍制DLC膜,隨著膜層厚度的增加,其內應力也相應增加,對應不同的基底材料、不同的鍍制工藝,其最大厚度有一閾值。在此閾值內,附著力很好,超過此閾值,附著力極差,膜層產生脫落現象。

采用脈沖電弧離子鍍方法鍍制DLC膜時,需要根據不同的基底材料、不同的膜層厚度,選擇不同的鍍制工藝;盡可能地提高基片表面光潔度和清潔度;合理選擇基底溫度和沉積速率。基底材料導熱性好、膜層較薄時,可選擇較高的沉積速率。反之,需降低沉積速率,確保膜層和基底之間有較高的牢固度。

4、結論

采用脈沖電弧離子鍍方法鍍制DLC膜時,薄膜和基底之間有較強的附著力,造成薄膜剝落的主要原因是由薄膜的內應力引起。合理選擇鍍制工藝可明顯減小薄膜內應力,獲得高的附著力。

聲明:本站部分圖片、文章來源于網絡,版權歸原作者所有,如有侵權,請點擊這里聯系本站刪除。

| 返回列表 | 分享給朋友: |

京公網安備 11010502053715號

京公網安備 11010502053715號