DLC類金剛石表面涂層技術在模具中的應用

發布時間:2018-01-30

1、引言

DLC(類金剛石)涂層技術是一種應用于沖切工具領域的專業技術。DLC涂層的工業化生產開始于20世紀末。與應用于模具上的硬質涂層(如TiN,TiAlN,CrN,TiCN等)相比是一種嶄新的涂層技術。在半導體封裝、管腳切割和成形制造過程中,高精度的模具是確保產品品質的關鍵。模具表面質量又決定了產品優良率、生產效率和產品電學性能等。所以,應用于半導體封裝行業的模具不但要求高精度,同時也要求模具刃口件向表面低摩擦因數和高硬度的方向發展,而運用等離子體DLC涂層技術的涂層是這一問題的主要解決方案。

2、基本原理

DLC涂層處理使用的是一種物理氣相沉積工藝技術PVD(physical vapor deposition)。是在真空條件下(1.3x10-2~1.3x10-4Pa),采用低電壓、大電流的電弧放電技術,利用氣體放電使靶材蒸發并使被蒸發物質與氣體都發生電離,利用電場的加速作用,使被蒸發物質及其反應產物沉積在工件上。

DLC涂層是一種在微觀結構上含有金剛石成分的涂層。構成DLC的主要元素為碳,碳原子之間的不同結合方式,最終產生不同的物質:金剛石(diamond)--碳碳以sp3鍵的形式結合;石墨(graphite)一碳碳以sp2鍵的形式結合。類金剛石(DLC)一碳碳以sp3和sp2健的形式結合;其涂層結構是由碳的sp3和sp2形態混合而成的無定型組織(沒有顯性的晶格結構),涂層性能的好壞取決于形成的膜層結構中sp3和sp2各自所占的百分比,sp3所占的比率越高,膜層性能越接近天然金剛石,顯微硬度越高;sp2所占的比率越高,膜層的自潤滑性能越好,摩擦因數越小,但顯微硬度會降低(它和金屬之間的摩擦因數的范圍一般是0.05~O.2)。通過設定生產流程中的工藝參數和選擇不同的靶材,可以控制最終成形膜層的屬性來滿足不同場合的需求。

3、工藝流程及參數

DLC處理的工藝流程包括所需處理工件基體的處理(拋光、清洗)、靶材的選擇、成形工藝條件的設定、成形及成形后的檢測等。

要想得到高品質的DLC涂層,工件基體處理的好壞至關重要。將工件要拋光到小于Ra0.2um,涂覆處理后的工件才可得到滿意的表面質量,這對成形一些具有光學性能要求的零件是非常重要的(如成形光學鏡頭和成形LED零件)。這里要注意的是基體表面處理不能留有死角,這關系到膜層是否能與基體牢固地結合。

將要涂覆的工件還要充分清洗。清洗工藝取決于涂覆的質量水平、母材和幾何形狀。工件裝在設定的夾具上,夾具是在使腔體裝載尺寸最優化和保證涂覆均勻的基礎上設計的。真空室抽真空至10-6托(高真空)來排除系統中的任何污染物。真空室中通入惰性氣體并使其離子化。導致產生輝光放電(等離子體)。這是氣體清洗階段并使零件做好最初的金屬沉淀準備。

在靶材(用于沉淀的固體金屬)上加載高電流、低電壓電弧,金屬被蒸發并且瞬間離子化,這些金屬離子在高能量的作用下通過惰性氣體或活性氣體進入腔體并沉淀在工件上。在金屬沉淀過程中蒸發了的金屬(靶材)保持不變。在激活的沉淀過程中,改變氣體的體積或種類將會改變膜層的性質,形成像碳化物、氮化物或氧化物的陶瓷。同樣,通過改變靶材的材質也可以產生不同的膜層。表1是不同的膜層所用的工藝參數。

在涂覆完成后,還需要對成形后工件的膜層質量進行檢測,包括工件的光澤、膜層的厚度是否均勻而且尺寸在控制范圍之內,以及膜層是否出現分層現象等。

如果成形后的膜層出現光澤不均勻、有花紋現象,則有可能是靶材的材質的純凈度不夠,含有較多的雜質所致。另外還有一種可能性是涂覆設備出現了問題,沒有穩定的工藝環境。出現這種情況,首先要排查是否設備出現了問題,如果不是則必須更換靶材。在設備穩定的情況下,膜層的厚度取決于成形的工藝時間.出現膜層厚度超差一般都是處理時間過長或過短所致,只要調整處理時間就可以解決問題。

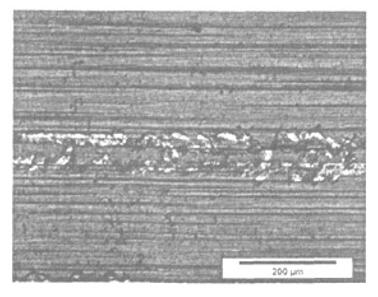

一般最常見也是比較難解決的的問題是膜層和工件基體之間的結合力不強。出現分層現象(見圖3)。出現這種問題的原因有很多種,最主要的有工件清洗得不干凈、不徹底,工件的基體沒有拋光到工藝要求或者存在缺陷,成形工藝參數不合理等。出現這種情況要一項項去排除,直至找到真正的原因。為了解決基體與膜層分層的問題,有時還需要對工件進行預處理,即在工件上預先涂覆一層金屬來消除基體本身的缺陷。

表1膜層種類及工藝參數

圖3 膜層與基體出現分層現象

| 名稱 | 成分 | 膜層厚度/um | 硬度/HV | 摩擦因數 | 最高工作溫度/℃ | 處理溫度/℃ |

| C10 | DLC(ta-C) | 0.5~2.5 | 5000~9000 | 0.1 | 400 | 204 |

| C11 | DLC(a-C:H) | 1.0~4.0 | 2000~3000 | 0.1 | 350 | 204 |

| C12 | Me-DLC | 1.0~5.0 | 1000~2000 | 0.1 | 350 | 160 |

| C14 | C-DLC | 1.0~3.0 | 2200~4000 | 0.06~0.15 | 350 | 180 |

圖3 膜層與基體出現分層現象

4、典型應用

DLC涂層以其特有的優勢應用于對摩擦和磨損有特殊要求的場合,典型應用以下幾個領域。

(1)切削領域:鉆頭、銑刀、硬質合金刀片等。

(2)金屬材料成形領域:凸模、凹模、精密沖裁、壓印成形零件等。

(3)模壓成形領域:模腔和型芯、頂桿及各類鑲件等。

(4)引擎領域:閥類、活塞銷、頂桿、活塞等。

(5)半導體領域:引腳成形模具的刀口件、封裝模具的成形鑲件和鑲塊等。

(6)其他零部件:軸類、齒輪、軸承、凸輪和從動滾輪等。

在半導體封裝模具領域中,由于綠色環保樹脂的廣泛應用使得成形后產品的脫模越來越困難。在傳統工藝加工的模具中,經常出現由于脫模困難而造成產品的報廢,相對應需要洗模的周期也越來越短,產品的優良率和生產效率也越來越低,模壓工序中生產成本的居高不下成為半導體后道生產中的瓶頸。而使用DLC涂覆工藝處理的模具可以很好地解決這一問題,通過對模具中關鍵零件(型腔和型芯)的表面涂覆一層DLC涂層,可以大大降低產品脫模力,杜絕因脫模力太大而造成產品報廢的現象。同時,生產效率也得到了極大的提高,以前生產不到100模就需要洗模,現在生產1000模以上才需要洗模。

在半導體產品的引腳成形模具中,DLC涂層同樣得到了廣泛的應用。由于對產品質量要求的不斷提高和PPF框架的逐步推廣使用,引腳成形時的表面損傷越來越成為關注的焦點,引腳表面在成形時的損傷不但會影響產品的電性能參數,降低產品的使用壽命,而且容易引起產品管腳的虛焊,造成整塊電路板的報廢。在傳統模具中,人們不得不花費大量的時間和精力從數量眾多的產品中剔除那些因為引腳損傷而不合格的產品,同時,成形模具的維護、清洗也極為頻繁,一般幾個小時就要清洗一次,對生產效率造成了極大影響。DLC涂層由于其極低的摩擦因數和自潤滑性能而能極大改善這一現象。通過在模具成形零件上涂覆一層DLC涂層。可以有效提高產品的品質、減少維護時間、降低產品的生產成本。

5、結束語

DLC涂層技術是新興發展起來的一種表面涂覆處理技術,以其優異的高硬度、低摩擦因數和自潤滑性能而被用于對摩擦和磨損有特殊要求的場合。其在模具刃口件和成形零件中的應用,可以有效提高模具本身的使用性能,提升產品的品質,明顯地增加模具的使用壽命、減少維護時間,從而提高了生產效率,降低了單位生產成本。隨著產品品質要求的不斷提高和對產品單位成本的嚴格控制,DLC表面涂覆技術會在模具工業中得到越來越廣泛的應用。

聲明:本站部分圖片、文章來源于網絡,版權歸原作者所有,如有侵權,請點擊這里聯系本站刪除。

| 返回列表 | 分享給朋友: |

京公網安備 11010502053715號

京公網安備 11010502053715號