PVD陰極電弧技術制備TiAlN與TiAlSiN涂層的性能研究

發布時間:2018-05-11

前言

物理氣相沉積(PVD)是在真空條件下采用物理方法,將固體或液體表面汽化成氣態原子、分子或部分電離成離子,再通過氣相過程在基體表面沉積具有某種特殊功能薄膜的技術。PVD技術具有沉積溫度低、環保無污染等特點。此外,采用該方法制備的涂層具有高硬度、超薄、耐高溫、抗氧化、防腐蝕、自潤滑等優點。通過近30年的發展,已成為極具應用前景的涂層制備技術。PVD技術主要有真空蒸鍍、濺射鍍和離子鍍,就真空蒸鍍而言,鍍層和基體的結合能力差,高熔點物質和低蒸汽壓物質的鍍膜很難制作,不易獲得結晶結構的薄膜。陰極電弧技術是把輝光放電、等離子體技術與真空蒸鍍技術結合在一起,不僅提高了鍍層的性能,而且大大地擴充了鍍膜技術的應用范圍。利用該技術不但可以制備金屬、化合物、陶瓷薄膜,而且可以制備半導體和超導體薄膜。保護性涂層如TiN、TiAlN等已不能滿足目前日益發展的材料加工要求,新的涂層材料的開發迫在眉睫。元素的摻雜對于提高涂層材料的性能具有顯著的效果,如B、Y、Cr、Zr、V、Si等元素不僅可以提高涂層的硬度、耐磨性、耐腐蝕性,還可以提高涂層的高溫穩定性,已成為當前研究的熱點。現如今廣泛應用的且具有優異性能的TiAlN和TiAlSiN涂層分別是在TiN、TiAlN的基礎上進行元素摻雜獲得的。作者采用陰極電弧技術制備的TiAlN和TiAlSiN涂層具有良好的硬度、耐磨性及高溫穩定性,可以很好地滿足超硬材料的加工需求。

1、陰極電弧技術的介紹

陰極電弧等離子體沉積(Cathodic Arc Plasma Deposition,CAPD)是一種基于等離子體技術的薄膜制備技術,也是近年來發展較快的一種離子鍍技術。它是以被鍍材料為陰極靶,在一定的真空度下產生弧光放電,使陰極靶表面產生等離子體,利用等離子體進行沉積鍍膜的技術。由ThomasEdison首次提出,并利用該技術在基體上成功制備了薄膜,為該技術的發展奠定了基礎。陰極電弧過程的突出特點在于它能產生由高度離子化的被蒸發材料組成的等離子體,其中離子具有很高的動能,與其它PVD技術相比,可以制備高質量、高性能的涂層。此外,該涂層制備技術還有其它優點:①對金屬、合金及化合物有高的沉積速率和良好的膜均勻性;②可以在低的基體溫度下沉積,防止基體變形或者熱損傷;③保持合金成分不變;④易于對具有復雜表面的工件沉積;⑤生產效率高,涂層的成分易于控制;⑥離子化率高,涂層與基體的結合力好。

陰極電弧技術的主要缺點是在沉積過程中易產生微米級的液滴微粒,使涂層后表面光滑度下降,尤其是低熔點的材料容易產生較多的液滴。液滴的數量和尺寸主要受弧電流、磁場、反應氣壓等因素的影響。液滴的產生并不是完全給涂層刀具、模具帶來不利影響,使其性能顯著下降,相反,它可以提供塑性應力釋放,阻止裂紋擴展,提高使用性能。目前主要通過磁過濾系統、加快陰極斑點速度、降低弧電流等方法減少液滴的產生。

2、TiAlN涂層的成分、微觀結構及性能

2.1 TiAlN涂層成分、微觀結構

TiN涂層的應用已有幾十年的歷史,起初在高速鋼刀具上的成功應用為涂層的商業化奠定了基礎。TiN與TiC相似屬于間隙相,因Al原子和Ti原子有相似大小的原子半徑,Al原子可以通過置換二元涂層TiN中的Ti原子形成新型的具有面心立方結構的三元復合涂層(Ti,Al)N。Al使得TiN的晶格發生畸變,晶界數目也相應地增多,晶體間的相對滑移變得更加困難,因此涂層的硬度進一步提高。祝新發等采用陰極電弧技術制備的TiAlN涂層的元素成分(如表1所示)。由表1中組成涂層的元素的成分可以看出,Ti元素與Al元素含量的比值接近1∶1,進一步的證實了涂層中Al以替換Ti的形式存在,形成類似TiN的化合物AlN。

表 1 TiAlN 涂層的成分

| 元素成分 | Ti | Al | N |

| 含量/(%) | 23.15 | 27.41 | 49.44 |

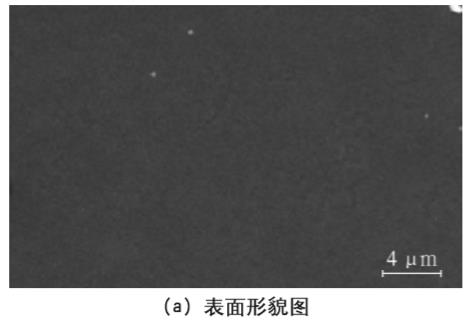

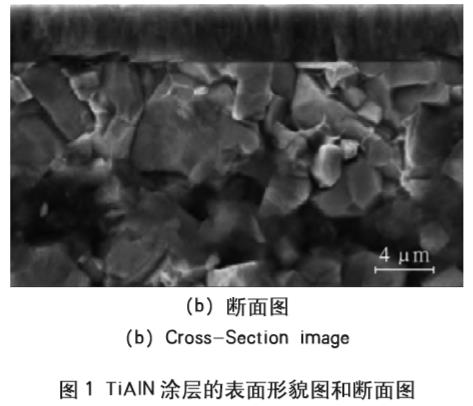

Al元素的加入不僅起到固溶強化的作用,同時由于晶格畸變,晶格常數變小,使得制備的TiAlN涂層的表面致密光滑。圖1為KedongZhang等采用陰極電弧技術在WC-CO硬質合金基體上制備的TiAlN涂層的表面形貌圖和斷面圖(作者制備的TiAlN涂層滾齒刀如圖2所示)。

2.2 TiAlN涂層性能

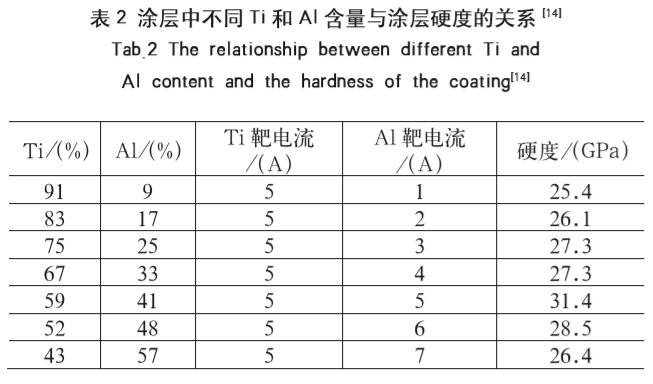

TiAlN三元復合涂層是在TiN涂層基礎上加入Al元素進行合金化,進而提高涂層的硬度,耐磨性和高溫穩定性及改善涂層其它性能的方法。采用陰極電弧技術制備的TiN涂層的硬度約為23GPa。然而隨著TiAlN涂層中Al元素成分的增加,涂層的硬度先增加后減小,這是由于涂層中Ti元素與Al元素成分比例的不同造成的,采用Ti靶和Al靶制備的涂層中Ti和Al含量不同導致涂層的硬度也不同(如表2所示)。研究發現,在Ti1-xAlxN涂層結構中,當x≤0.6時具有B1型NaCl結構,由于Al的固溶強化作用使得Al含量越高,涂層硬度越大;當x≥0.7時,過高的Al含量使涂層中形成了富含AlN的釬鋅礦結構,涂層硬度會急劇下降。

傳統的TiN涂層的耐高溫氧化性及耐磨性差,而如今采用陰極電弧技術制備的TiAlN涂層耐高溫氧化溫度可達到900℃,相比于TiN涂層的550℃有很大提高。由于涂層中Al元素在高溫條件下與空氣中的O元素發生反應生成致密的Al2O3相,阻礙了內部氧化的進行。付志強等采用真空陰極電弧技術在高速鋼鉆頭刀具基體上制備Ti1-xAlxN涂層并進行鉆削試驗,試驗結果表明,較高的耐高溫氧化性及耐磨性使得Ti1-xAlxN涂層刀具壽命是TiN涂層刀具的1.84倍。采用AlCrN/TiAlN涂層的刀具高速切削難加工材料304不銹鋼,由于涂層材料具有高的熱穩定性和化學惰性,使得加工的材料的表面粗糙度相比較未涂層刀具加工而言大幅度減小,且刀具壽命相對提高。通過減小切削力來減少刀具的磨損也是提高刀具使用壽命降低生產成本的有效方法。試驗表明,采用刀具涂層可以有效的減小刀具切削力。除以上所述性質之外,TiAlN涂層同時具有良好的耐腐蝕性。將TiAlN涂層基體浸沒在酸溶液和鹽溶液中進行腐蝕試驗,在掃描電鏡(SEM)下觀察發現,涂層基體的表面狀況良好,無明顯腐蝕剝落等現象。

3、TiAlSiN涂層的成分、微觀結構及性能

3.1 TiAlSiN涂層成分、微觀結構

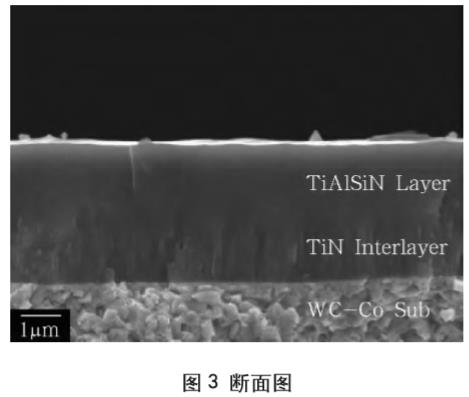

通過添加第四元素以提高刀具的力學性能與熱穩定性已成為目前刀具涂層的前沿研究領域。相比較TiAlN涂層而言,Si元素的加入使得制備的TiAlSiN涂層具有更高的硬度、耐磨性及高溫穩定性。TiAlSiN是一種非晶相,由TiN、AlN和Si3N4等物相組成。采用X射線光電子能譜技術(XPS)對TiAlSiN涂層的鍵能圖譜進行分析發現,N元素有兩種存在形式,即以(Ti,Al)N和Si3N4的形式存在,而Si元素只以Si3N4的非晶形式存在涂層中。采用陰極電弧制備的TiAlSiN涂層的斷面圖如圖3所示。采用TiN作為打底層可以有效地緩沖TiAlSiN涂層與基體間的殘余應力,增加結合力(我所制備的TiAlSiN涂層刀具如圖4所示)。對于(Ti,Al)N涂層而言,Si元素的加入具有細化晶粒的作用,因Si不溶于TiAlN晶包,非晶Si3N4相位于TiAlN相的晶界處,抑制晶粒的生長,提高涂層的硬度、耐磨性,形成Si3N4相包覆TiAlN的復合結構。

3.2 TiAlSiN涂層性能

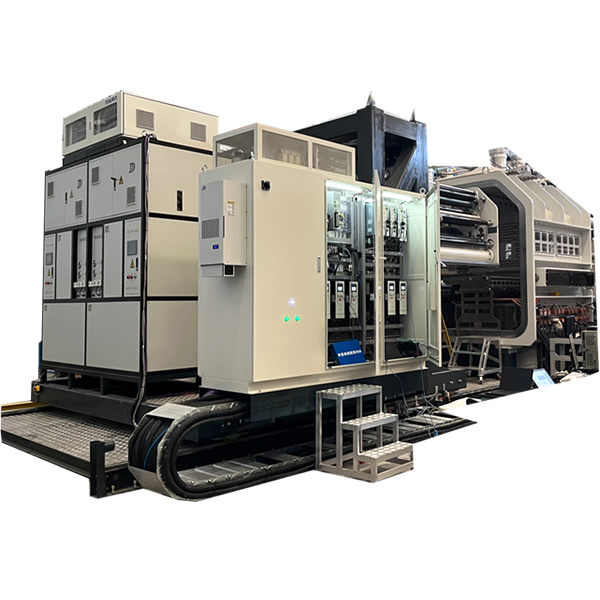

TiAlSiN涂層被譽為新一代的超硬涂層,憑借其優異的性能,已被大家廣泛地應用于金屬切削加工領域和模具制造領域。作者采用陰極電弧沉積技術設備制備的TiAlSiN涂層的物理性能參數(如表3所示)。

表 3 TiAlSiN 涂層的物理性能

| 硬度/(HV) | 耐高溫/(℃) | 摩擦系數 | 密度/(g/cm³) | 泊松比 | 膨脹系數 | 導熱率 |

| 4000 | 1200 | 0.35 | 7.16 | 0.33 | 8.7 | 6.7 |

Si元素的添加,具有細化晶粒,提高涂層硬度的作用,主要是由于固溶強化和晶格畸變造成。此外,被細化的TiAlN也會阻礙晶粒間位錯的運動,使硬度增加。當Si元素增加到一定值且涂層的硬度達到最大值時,若繼續增加Si元素則涂層的硬度會發生急劇的下降。主要原因是無定形相Si3N4的增加,使得TiAlN晶界的阻斷作用減弱,晶粒間相互分離變的相對容易。Si元素的添加大大提高了涂層的抗氧化性和高溫穩定性。采用陰極電弧制備的TiAlN涂層的耐熱及抗氧化溫度為800~900℃,而TiAlSiN涂層的耐熱及抗氧化溫度為1200℃,相比較而言,涂層的耐熱及抗氧化溫度大大提高。其主要原因是涂層在氧化過程中表面會形成致密的Al2O3薄膜,阻礙氧化的進一步進行。此外,涂層中Si和Al元素對于表面被氧化而形成的TiO2從銳鈦礦相向金紅石的轉變有抑制作用,阻礙氧化的進行。細小的晶粒尺寸以及界面a-Si3N4相的化學惰性也有利于抑制氧化的進行。

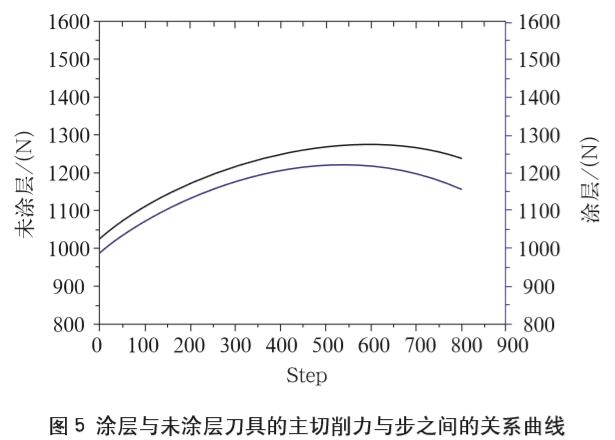

TiAlSiN涂層在高溫下具有良好的耐磨性和熱硬性,這些性能不僅僅與涂層的組織結構有關。高溫條件下,涂層表面形成的n-TiO2/a-SiO2納米復合陶瓷結構可以使涂層繼續保持高的硬度。Z.W.Xie等在800℃條件下對TiAlSiN涂層進行硬度及磨損測試,試驗發現在高溫條件下涂層的硬度沒有下降,卻恰恰相反。作者采用DEFORM-3D軟件對TiAlSiN涂層的硬質合金刀具(WC-Co)對鈦合金(Ti6Al4V)切削與未涂層的刀具進行模擬切削試驗。比較發現,TiAlSiN涂層不僅可以減少刀具切削過程中的切削力,而且可以起到很好的隔熱作用。涂層與未涂層刀具的主切削力與步之間的關系曲線(如圖5所示)。同時,TiAlSiN涂層具有良好的耐腐蝕性。

4、結語

作為物理氣相沉積技術的一種,陰極電弧技術憑借自身的優點被廣泛地應用于制備金屬、氮化物、氧化物、類金剛石、超晶格材料以及超硬材料薄膜。隨著對該技術更加深入研究,其它類型薄膜材料也將會相繼的產生并被應用。TiAlN、TiAlSiN涂層在一定程度上滿足了金屬切削及成型領域的加工需求,但目前制備的TiAlSiN涂層具有摩擦系數大,膜基結合力低等缺點。此外,隨著新型材料的發展,高硬度,高耐磨性等材料的加工對刀具提出更高的要求,我們要不斷的優化涂層制備工藝,研究新型涂層材料,更好地為加工制造業服務。

來源:上海應用技術學院 機械工程學院 張而耕,陳 強

聲明:本站部分圖片、文章來源于網絡,版權歸原作者所有,如有侵權,請點擊這里聯系本站刪除。

| 返回列表 | 分享給朋友: |

- 上一篇:前后處理|超聲波清洗的原理和實際應用…

- 下一篇:PVD真空鍍膜在醫療設備上的應用

京公網安備 11010502053715號

京公網安備 11010502053715號