行業(yè)動(dòng)態(tài) 當(dāng)前位置:主頁 > 關(guān)于丹普 > 動(dòng)態(tài)資訊 > 行業(yè)動(dòng)態(tài) >

用PVD離子源技術(shù)制備類金剛石膜研究

發(fā)布時(shí)間:2022-03-22

由于類金剛石(DLC)膜具有許多與金剛石相似或相近的優(yōu)良性能,如硬度高、彈性模量高、摩擦因數(shù)低、生物相溶性好、聲學(xué)性能好、電學(xué)性能佳等。因此在工業(yè)各領(lǐng)域都有極大的應(yīng)用前景,如作為工模具的耐磨及低摩擦涂層、揚(yáng)聲器振膜涂層、生物涂層、光學(xué)保護(hù)涂層、場(chǎng)發(fā)射器涂層、裝飾涂層等。

目前類金剛石膜的研究、開發(fā)、制備及應(yīng)用正向深度和廣度推進(jìn)。制備的方法很多:如離子束輔助沉積、磁控濺射、真空陰極電弧沉積、等離子體增強(qiáng)化學(xué)氣相沉積、離子注入法等。但不同的制備方法,DLC膜的成分、結(jié)構(gòu)和性能有很大的差別。要實(shí)現(xiàn)大批量、大面積、質(zhì)優(yōu)的DLC膜的應(yīng)用,還存在不少問題,如制備成本高、單爐次批量不大、制備厚涂層難等。

1、試驗(yàn)方法

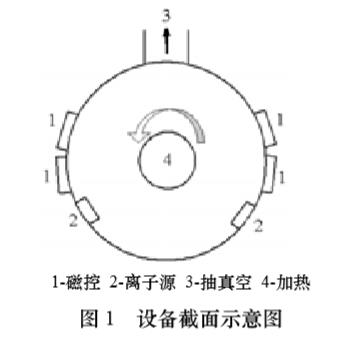

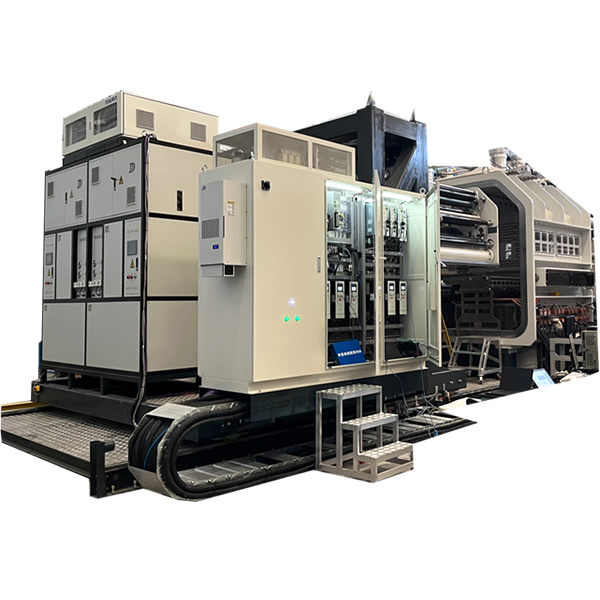

試驗(yàn)采用的無燈絲長條離子源結(jié)合非平衡磁控濺射結(jié)構(gòu)如圖1所示。該裝置有4個(gè)磁控濺射靶(720mm×120mm)和2個(gè)無燈絲長條離子源(長720mm)。

試驗(yàn)用的氣體為99.99%的高純氬及99.99%的高純甲烷。基體采用單晶硅片、不銹鋼片、鈦合金片、Cr12鋼件和鋁合金件等。分別用金屬清洗液及無水乙醇超聲波清洗,烘干后放進(jìn)真空室,抽真空至5×10-3Pa,通氬氣至5×10-1Pa,用離子源結(jié)合偏壓濺射清洗樣片表面。沉積時(shí)真空度為3×10-1Pa。先沉積過渡層Ti/TiN,再通入CH4氣體,進(jìn)行摻Ti和純DLC膜的制備。離子源用于DLC膜的制備,而磁控濺射用于摻雜金屬。

采用RM2000型Raman光譜儀、VGESCALABMKⅡ多功能光電子能譜儀(XPS)進(jìn)行膜層結(jié)構(gòu)分析;采用JSM5910型掃描電鏡觀察表面情況;采用6JA干涉顯微鏡測(cè)量膜層厚度;采用HXD−1000型顯微硬度計(jì)測(cè)量膜基硬度;采用WS−97涂層附著力劃痕試驗(yàn)機(jī)測(cè)量膜/基結(jié)合強(qiáng)度;采用UMT-2型摩擦磨損試驗(yàn)機(jī)測(cè)量摩擦因數(shù)。

2、試驗(yàn)結(jié)果與討論

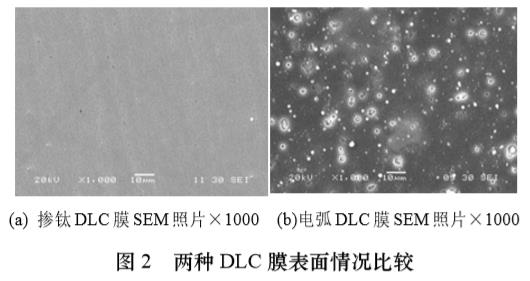

2.1 膜層的表面情況圖2為掃描電鏡(SEM)下觀察到的DLC膜表面情況,由圖可見,用無燈絲離子源結(jié)合非平衡磁控濺射制備的膜層(2a)表面致密均勻、光潔(無大顆粒)。與陰極電弧沉積DLC膜(2b)比較,膜層顯得細(xì)膩、光滑。

2.2 膜層的結(jié)構(gòu)分析

2.2.1 Raman譜分析

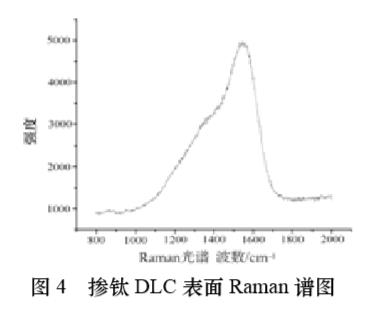

對(duì)于DLC膜,Raman散射譜表明,DLC的Raman散射峰位將由石墨峰位向低波數(shù)方向移動(dòng),一般將會(huì)觀察到在1500~1580cm-1及1300~1400cm-1范圍內(nèi)兩個(gè)寬峰,通常1300~1400cm-1的峰不明顯,常常呈現(xiàn)為一個(gè)肩峰,而寬峰則是由于非晶結(jié)構(gòu)所致。膜層的Raman光譜分析如圖3、4所示,無摻雜及摻鈦DLC膜均具有相似的Raman譜形,其主峰位置均位于1560cm-1附近,其肩峰(1300~1400cm-1)形狀明顯,明確顯示出SP3鍵結(jié)構(gòu)特征。無摻雜DLC的肩峰更寬一些,表明無摻雜DLC比摻雜DLC有更多一點(diǎn)的SP3鍵。

2.2.2 X射線光電子能譜(XPS)分析

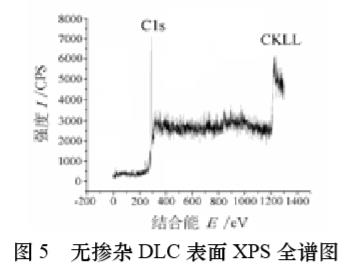

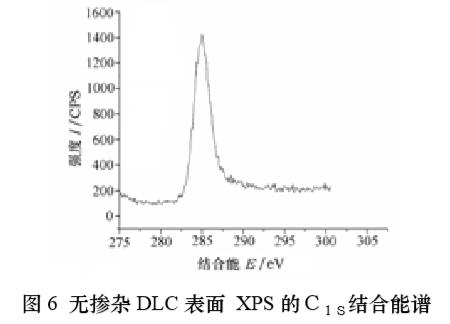

圖5、圖6為無摻雜DLC膜層的XPS譜,由全譜圖5可見:膜層中無其它元素的存在,為純的碳膜。在DLC膜沉積過程中,當(dāng)碳的鍵合狀態(tài)由石墨的SP2向金剛石的SP3轉(zhuǎn)變時(shí),隨著SP3鍵的增加和SP2鍵的減少,C1S峰向著高結(jié)合能的方向移動(dòng),化學(xué)鍵合狀態(tài)變化越大,結(jié)合能位置移動(dòng)越多(這種位移稱為化學(xué)位移)。膜層C1S的結(jié)合能為285.0eV(圖6),而一般石墨的C1S的結(jié)合能為284.0eV,C1S向高結(jié)合能方向的化學(xué)位移為1.0eV,這說明膜層中碳的鍵合狀態(tài)存在SP2及SP3結(jié)構(gòu)。

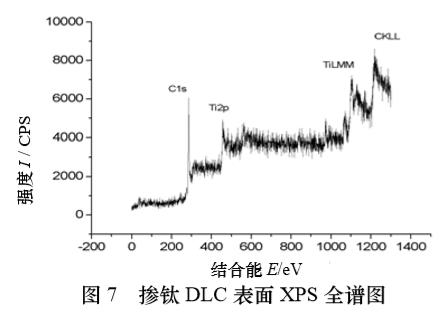

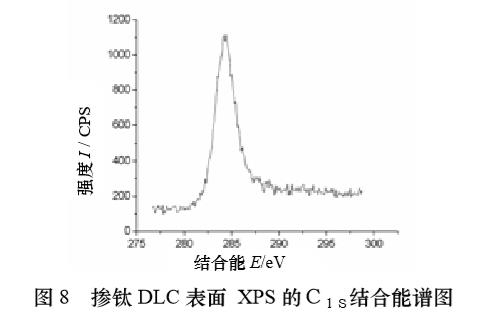

圖7、圖8為摻鈦DLC膜層的XPS譜,由全譜圖(圖7)可見:膜層中存在著N(Ti)0.068。膜層的C1S的結(jié)合能為284.3eV(圖8),向高結(jié)合能化學(xué)位移比純DLC膜的小,這說明該膜層中的SP3鍵比純DLC的少,膜層硬度會(huì)低些。

2.3、膜層的力學(xué)性能

2.3.1 無摻雜DLC膜

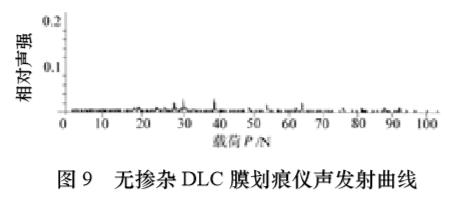

膜層厚度為1.4um,在不銹鋼集體上的顯微硬度為2174HV0.01,25,膜/基結(jié)合力約為28N左右,即在28N處有一較強(qiáng)的信號(hào),其劃痕試驗(yàn)結(jié)果見如圖9所示。

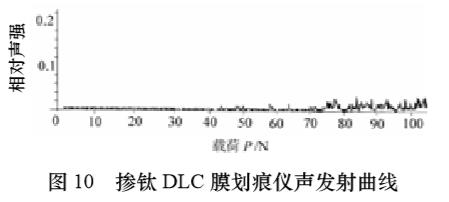

2.3.2 摻鈦DLC膜

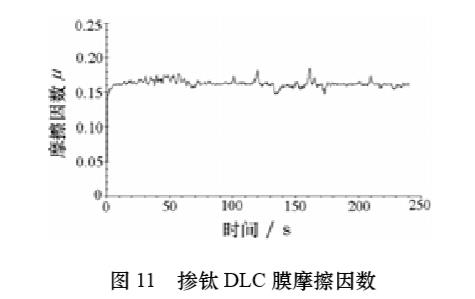

在沉積時(shí)間與無摻雜的相同的條件下,膜層厚度為2.1μm。類金剛石/不銹鋼的顯微硬度為1993HV0.01,25,略低于純DLC膜。但在硬基體上也可得到更高的膜/基硬度,如DLC/Si為2577HV0.025,15。其劃痕試驗(yàn)結(jié)果如圖10所示,在44N時(shí)開始有膜層蹦碎,74N才出現(xiàn)膜層與基體之間的脫落。說明膜/基結(jié)合強(qiáng)度好于純DLC膜,在多次的試驗(yàn)中我們也發(fā)現(xiàn),隨著沉積時(shí)間的延長,純DLC膜容易崩落,而摻鈦的DLC則不易崩落。摻鈦的DLC膜的摩擦因數(shù)經(jīng)測(cè)定為0.16,摩擦副為GCr15鋼球,滑動(dòng)距離為8mm,滑行時(shí)間為4min,其結(jié)果見圖11。

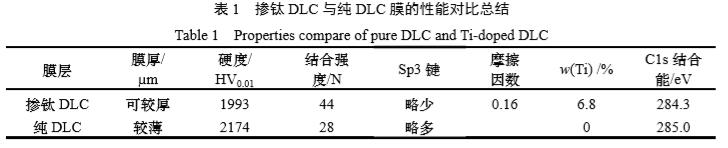

摻鈦DLC與純DLC膜的性能對(duì)比總結(jié)見表1,由表可知,摻鈦有利于減少內(nèi)應(yīng)力,提高膜/基結(jié)合力,可制備出更厚的膜層,但同時(shí)也減少了sp3鍵的份額,顯微硬度略有下降。

2.4 工業(yè)應(yīng)用

選用了要求很高的光盤模具進(jìn)行試驗(yàn),有效鍍膜區(qū)為φ650mm×600mm,一次可完成幾個(gè)光盤的鍍膜處理。在光盤模具的鏡面面上制備了厚度2~3μm的摻鈦DLC,膜層與基體結(jié)合良好,經(jīng)鍍膜后,光盤表面光潔度未受影響,依然光亮如初。

工業(yè)試驗(yàn)表明,DLC膜起到了良好的效果,比TiN膜更耐磨,和國外的質(zhì)量相當(dāng),已達(dá)到開啟400萬次的壽命,并且提高了模具的質(zhì)量。

3、結(jié)論

(1)用無燈絲離子源結(jié)合非平衡磁控濺射技術(shù)可大面積地在各種基體材料上沉積出DLC膜及摻雜DLC膜。膜層性能良好,硬度達(dá)2000HV左右,摩擦因數(shù)較低為0.16,和基體有良好的結(jié)合,表面光潔。

(2)摻鈦DLC膜具有更好的綜合性能,可制備更厚的膜層,結(jié)合力更高。

(3)將摻鈦DLC膜應(yīng)用于精密光盤模具,其性能優(yōu)于TiN涂層,大大提高了模具壽命和質(zhì)量。

(4)和其他制備DLC膜的技術(shù)相比,用離子源技術(shù)制備DLC,具有膜/基結(jié)合力好,膜層細(xì)膩,無大顆粒存在等優(yōu)點(diǎn)。

作者:代明江,林松盛,侯惠君,朱霞高,李洪武,況敏

作者:代明江,林松盛,侯惠君,朱霞高,李洪武,況敏

聲明:本站部分圖片、文章來源于網(wǎng)絡(luò),版權(quán)歸原作者所有,如有侵權(quán),請(qǐng)點(diǎn)擊這里聯(lián)系本站刪除。

| 返回列表 | 分享給朋友: |

京公網(wǎng)安備 11010502053715號(hào)

京公網(wǎng)安備 11010502053715號(hào)