高速切削刀具用物理氣相沉積涂層研究進展

發布時間:2023-02-10

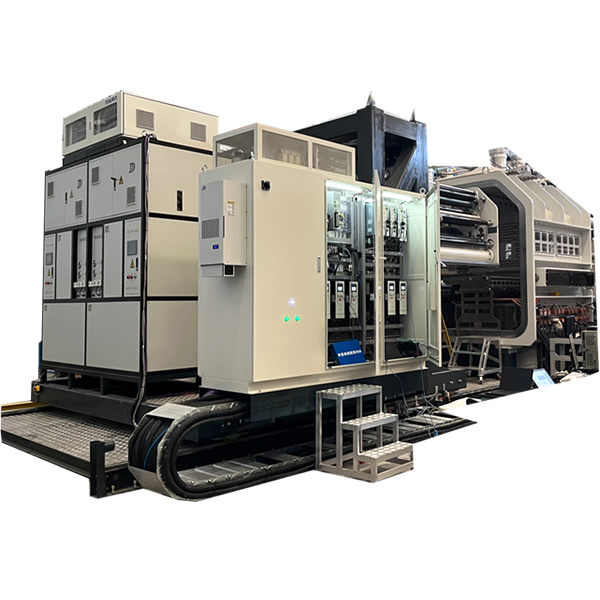

涂層刀具是利用氣相沉積方法在高強度的硬質合金或高速鋼(HSS)基體表面涂覆幾個微米的高硬度、高耐磨性的難熔金屬或非金屬化合物涂層而獲得的,涂層刀具具有表面硬度高、耐磨性好、化學性能穩定、耐熱耐氧化和摩擦系數小等特性。涂層材料作為化學屏障和熱屏障,減少了刀具與工件間的擴散和化學反應,減少了月牙洼磨損,提高了涂層刀具使用壽命和切削效率。高性能涂層刀具已成為現代刀具的標志,目前發達國家涂層刀具在刀具中所占比例已超過80%,并不斷上升。

刀具涂層的制備技術分為化學氣相沉積(CVD)和物理氣相沉積(PVD)兩類,CVD技術存在反應氣體腐蝕設備、環境污染等一系列問題,自20世紀90年代中期以來其發展和應用受到一定制約。物理氣相沉積(PVD)技術對環境無不利影響,在控制涂層的組元成份和結構方面具有優勢。刀具涂層材料和涂層技術在不斷升級更新,目前的刀具涂層已發展為添加多種功能化元素(抗磨損、耐氧化、低摩擦),具有多種結構(納米多層、納米復合、梯度或多層結構等)的多元多層納米復合涂層。本文對用于高速切削刀具的新型PVD涂層材料和沉積工藝進行了回顧和展望。

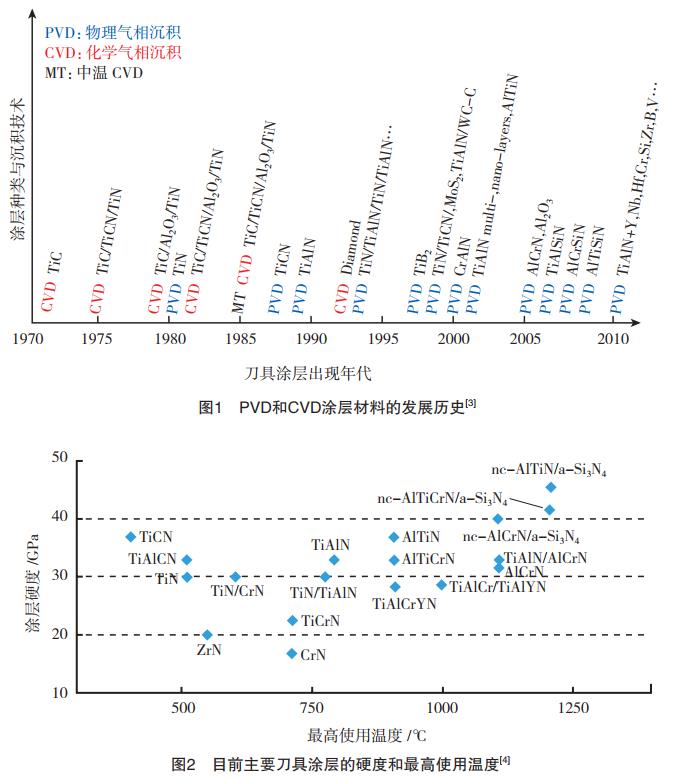

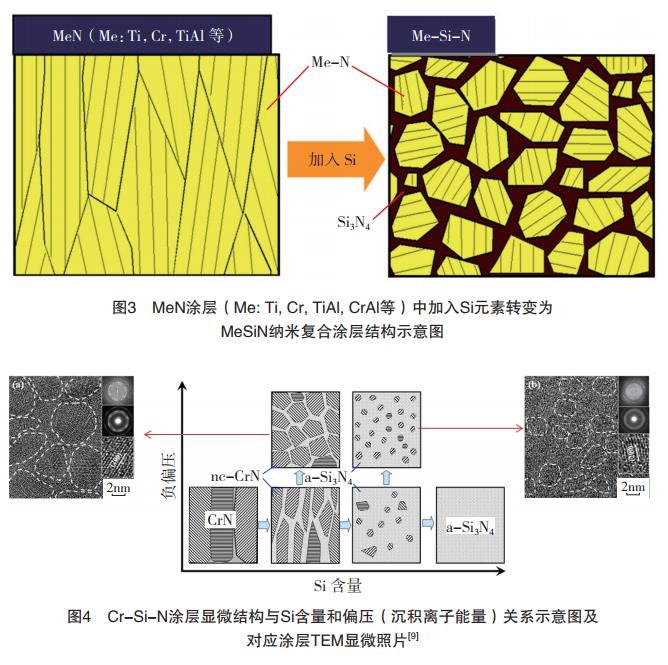

刀具表面的硬質涂層對材料有以下要求:(1)硬度高、耐磨性好;(2)化學性能穩定,不與工件材料發生化學反應;(3)高溫抗氧化性和熱穩定性高,在高溫下還能保持高硬度和長期穩定性;(4)與基體結合強度高,摩擦系數低。因此適合做刀具涂層的材料主要是過渡金屬的氮化物和碳化物(TiN、TiC、CrN等),此外還有一些共價鍵化合物(金剛石、BN等)和離子鍵化合物(Al2O3)。TiC和TiN是最早出現的刀具涂層材料。TiC涂層抗磨料磨損能力強,具有高的抗刀面磨損和抗月牙洼磨損能力;TiN涂層摩擦系數小,應用溫度高于TiC,適于加工鋼材或切削易于粘在前刀面上的材料。隨著現代高速高效加工和難加工材料日益增多對刀具材料的苛刻要求,TiC和TiN涂層的硬度和抗高溫能力已滿足不了加工需要。刀具涂層材料不斷升級更新,經歷了簡單二元涂層(TiN、TiC)→三元或四元固溶涂層(TiAlN、TiCN、TiAlCN等)→多層或超晶格結構涂層(TiN/TiC/TiN多層、多層、TiN/AlN超晶格等)→納米復合結構涂層(TiSiN、等)的發展,涂層的硬度和最高使用溫度不斷提高。圖1和圖2總結了近年來出現的新型涂層和涂層性能的發展。

1、多元涂層

在TiN等二元涂層中加入第三或者第四元素制備出多元的刀具涂層材料后,大大提高了刀具的綜合性能,如加入Cr和Y提高抗氧化性,加入Zr、V、B和Hf提高抗磨損性,加入Si提高硬度和抗化學擴散。最常用的多元刀具涂層是TiCN、TiAlN、涂層。TiCN涂層兼有TiC和TiN涂層的良好韌性和硬度,它在涂覆過程中可通過連續改變C和N的成分來控制TiCN的性質,并可形成不同成分的梯度結構,降低涂層的內應力,提高韌性,增加涂層厚度,阻止裂紋擴展,減少崩刃。近年來,以TiCN為基的四元成分新涂層材料(如TiZrCN、TiAlCN、TiSiCN等)也紛紛出現。

TiAlN涂層材料是目前應用最廣泛的高速硬質合金刀具涂層之一,TiAlN有很高的高溫硬度和優良的抗氧化能力,涂層組成由原來的Ti0.75Al0.25N發展到和Ti0.33Al0.67N。AlTiN涂層在900℃時才會出現硬度降低;在高速加工產生的高溫下表面會產生一層非晶態Al2O3薄膜,對涂層起保護作用。

AlCrN系列涂層是近10年發展最為迅速的刀具涂層之一,與涂層相比,由于受到涂層結構穩定性的限制,AlTiN涂層中的鋁含量實際已達到最大值(約66%)。在CrN基涂層中,鋁含量可以進一步提高到70%。在溫度達到1000℃時仍可保持其硬度;涂層具有較低的導熱系數;在1100℃下還可以保護刀具基體不發生氧化。其韌性超過鈦基涂層(如TiAlN、TiCN),更適合斷續切削和難加工材料的加工。

在TiAlN和AlCrN涂層基礎上加入Cr(Ti)、B、Y、Zr等元素可以實現刀具涂層性能的進一步改善。可以通過硼含量的變化,在加工過程中產生所謂“實時”現象,即通過硼擴散,形成BN、B2N3,從而得到有利于切削加工的潤滑膜層。也可以在AlCrN涂層的基礎上,推出TiAlN+AlCrN基的涂層,完美的基礎涂層保證了卓越的結合力和加工強度,納米結構的AlCrN涂層表現出良好的紅硬性和抗高溫氧化性能。

2、納米超硬涂層

納米結構涂層因具有高硬度和其他特性而成為刀具涂層發展方向,主要分為兩類,一種是納米多層涂層,如TiN/AlN,TiN/TiAlN等。日本某公司開發的AC105G、AC110G等牌號的ZX涂層是一種TiN與AlN交替的納米多層涂層,層數可達層,每層厚度約為1nm。這種涂層與基體結合強度高,涂層硬度接近CBN,抗氧化性能好,抗剝離性強,而且可顯著改善刀具表面質量,其壽命是TiN、TiAlN涂層的2~3倍。納米多層涂層的硬度增強不但與單層材料的性能和制備工藝有關,還與涂層的調制周期有關,當在形狀復雜的刀具或統一裝爐中不同工件表面沉積時很難控制各層的厚度,而且在高溫工作環境下各層間的元素互擴散也導致涂層性能發生變化,因此,不適合作為廣泛推廣的高速切削刀具涂層。另外一種是納米復合涂層,納米的硬質氮化物晶粒彌散地分布在晶態或者非晶態的第二相基體中,主要有氮化物/金屬相納米復合涂層(nc-MeN/nc-Me’,Me:Ti、Cr等,Me’:Cu、Ni等)和氮化物/非晶相納米復合涂層(Me-Si-N,Me:過渡金屬元素及其組合或與Al等元素的組合,如Ti、TiAl等),氮化物/金屬相系統熱穩定性差,在高溫下易擴散導致硬度下降,不適合作刀具涂層。

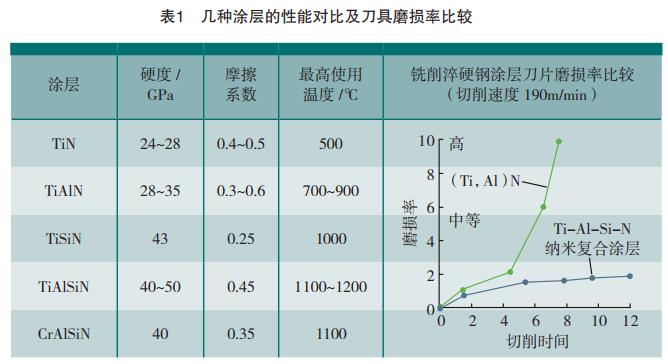

Me-Si-N納米復合涂層通過在傳統的TiN和TiAlN等單相涂層中加入一定含量的Si元素,發生熱力學上的調幅分解,生成由1~2個非晶原子層(Si3N4)包覆納米晶過渡金屬氮化物(TiN,TiAlN等)的骨架式納米復合結構(圖3),由于納米晶體的強化效應及非晶層限制晶粒的滑移和轉動對納米晶晶界的強化作用,涂層表現出傳統硬質涂層難以達到的高硬度,而且涂層高溫下的組織穩定性、熱硬性和抗氧化性等性能也大幅度提高,適應于高速切削條件下對涂層性能的苛刻要求;在涂層中加入各種第四和第五元素,可以進一步改善涂層的硬度、韌性、摩擦系數和高溫抗氧化性等。納米復合涂層代表了國際上新一代刀具涂層發展的方向。

PVD技術制備Me-Si-N納米復合涂層的難點在于對納米相晶粒大小、形狀和分布、非晶相厚度的控制,等通過沉積涂層的成分和離子能量的控制(圖4),實現了納米復合涂層的可控生長;余東海等采用空心陰極和磁控濺射復合離子鍍技術制備了TiAlSiN、TiCrSiN多元納米復合涂層刀具,高速銑削淬硬鋼取得較好效果。

部分公司開發了納米復合結構的刀具涂層。S.Carvalho等采用直流反應磁控濺射方法制備了納米復合涂層刀具,并將該涂層與目前市場上適合高速切削的多層涂層(TiCN/Al2O3/TiN)的切削性能進行了比較,結果顯示,TiAlSiN納米復合涂層刀具在Vc=200m/min的條件高速車削合金鋼,比TiN多層涂層刀具磨損小,且工件表面粗糙度小于4μm,比TiN多層涂層刀具加工的工件表面質量(12μm)有很大提高。P公司的新一代nc-Ti1-xAlxN/(a-Si3N4)納米復合涂層刀具,是在強等離子體作用下,3nm的TiAlN晶體被鑲嵌在非晶態的Si3N4體內,晶粒之間為1nm厚的Si3N4。這種結構使涂層硬度可達到50GPa,摩擦系數為0.45,且高溫硬度更是非常突出,最高使用溫度可達1100℃,溫度達到時,其硬度值仍可保持在30GPa。日本公司開發的TiSiN涂層刀具(“TH”涂層)改善了加工高硬度材料時,TiN涂層刀具長期以來未能解決的涂層氧化和硬度欠佳問題。用“TH”涂層刀具高速加工拉伸模材料(HRC62)時與TiAlN涂層刀具相比加工成本降低54%。表1列出了幾種納米復合涂層與傳統TiN和TiAlN涂層的性能對比。

3、梯度和多層涂層

梯度涂層可以提供基體與涂層熱膨脹系數和力學性質的過渡,降低內應力,改善涂層的結合強度和韌性,在高速切削的重載荷下使涂層不易崩裂和剝落,現代刀具涂層多采用多層或漸變式結構;通過梯度涂層的設計可以避免災難性的刀具涂層疲勞失效,極大延長涂層壽命,多層涂層(這里不含納米多層涂層)的設計主要是考慮刀具涂層更好的結合和多功能化,在CVD涂層中常采用3~7層涂層的組合方式,如,底層的TiC與基體的結合強度高,并有良好的耐磨性;中間的Al2O3作為一種有效的熱屏障可允許有更高的切削速度;外層的TiCN保證抗前刀面和后刀面磨損能力;最外一薄層金黃色的TiN使得容易辨別刀片的磨損狀態。PVD涂層中也經常采用多層結構,如的TripleCoatings三重涂層(nACo3、、nATCRo3)由Ti(Cr)N粘結底層(良好結合)、AlTi(Cr)N中間層(堅固核心和良好耐磨性、較低內應力)和AlCrSiN納米結構頂層構成(極高硬度、出色隔熱性和抗磨損能力)構成,通過成分和結構調整可以實現各種條件下的高速切削。

在刀具涂層表面產生磨擦系數低的表面層,可以實現降低切削力和降低切削溫度,從而改善切削性能。一種是直接沉積固體潤滑膜,如DLC、MoS2基的軟涂層材料,但是由于該類涂層耐溫一般都比較低,難以適應高速重載荷切削的需要,但在加工某些有色金屬時具有良好的效果。如某公司新推出的軟涂層,在TiN硬涂層基礎上涂覆一層0.2~0.5μm厚的減摩涂層,摩擦系數僅為0.05~0.10,具有不粘附和自潤滑的作用,避免加工高塑性、高韌性工作材料時出現粘刀及積屑瘤現象,非常適合于干式或微量潤滑條件下鉆削加工鋁合金、鈦合金等輕金屬材料。另外一種是加拿大McMaster大學教授提出來的自適應涂層的思想,他提出通過涂層成分和結構設計使涂層在使役過程中自適應環境生成具有抗氧化性、低摩擦系數而且有利于耗散能量的復合氧化涂層。以此思想成功研制了性能遠優于nc-AlTiN/a-Si3N4納米復合涂層的TiAlCrSiYN和NbN自適應納米涂層,高速切削時涂層表面很容易生成含有適當含量Cr-O、Al-O、Si-O的氧化膜,既具有抗氧化性,又具有自潤滑性能,降低了刀具切削力和溫度,改善其切削性能;Nb-O氧化膜電阻率接近金屬,可以快速將積聚的變形能傳遞出去,不對氧化膜下面的涂層產生破壞。對PVD技術沉積的AlTiN涂層表面進行Ar+離子轟擊處理,增加涂層表面的缺陷和活性,在高溫切削時生成類α-Al2O3薄膜,涂層高溫下的摩擦系數有明顯降低,高速切削性能有較大改善。

4、含氧涂層

涂層沉積過程中,真空室內總存在一定的殘留氣體,Nakano等在用超高真空反應磁控濺射沉積TiN涂層時發現,只有在真空達到10-8Pa量級的時候,涂層中才不含氧,當氧分壓為10-4Pa量級的時候,用X射線光電子能譜(XPS)還可以檢測到涂層中含10%~20%(摩爾分數)的氧,盡管測得氧含量的絕對數值會隨測量方法有差異,但可以確定涂層中含有相當含量的氧雜質。對于一般工業型硬質涂層沉積設備,真空度基本在10-3Pa量級,涂層會不可避免地含有一定量的氧,所以氧對刀具涂層結構和性能的影響是無法回避的問題,盡管在大部分的研究中并沒有對這個問題加以重視。

有關氧對刀具涂層結構和性能的影響,基本上有兩類觀點,一種認為涂層中氧雜質是有害元素,會引起涂層硬度下降,Veprek等在研究納米復合涂層時發現其同一成分和結構的TiSiN涂層硬度變化可以很大。通過研究涂層中雜質含量,認為是包括沉積參數和雜質含量等導致超硬涂層硬度值的分散,其中雜質含量影響最大,只有當雜質元素含量小于0.01%時才可能復制出他的試驗結果。馬大衍等報道氧含量0.1%和0.2%時可以分別達到60GPa和50GPa的硬度,氧含量時涂層最高僅30GPa左右,沒有明顯的硬度增強效應。另一類學者認為氮化物涂層中含有一定量的氧并不一定會導致性能的下降,如果對涂層中氧元素加以利用,可以獲得良好的切削刀具涂層。通過氧的加入可以改善CrN涂層的抗氧化性能,可以在不降低或略有降低硬度的前提下改善其摩擦性能,從而使TiAlON涂層的切削性能比有所提高。Ding等在非平衡磁控濺射TiSiN涂層中加入氧元素,在O/N為0.72時摩擦系數可以降低至20%,而硬度降低不大。Lee等提出一定量氧的加入可以調整涂層的內應力水平,降低摩擦系數,而硬度還可以略有升高。據悉,公司推出的TiAlXN涂層即為涂層,切削性能優于涂層。Barthelmä等研究電弧離子鍍和ZrON涂層刀具,在等溫淬火球鐵和不銹鋼等難加工材料的高速加工上顯示優勢。

氧化物的高溫穩定性明顯優于氮化物,當涂層以氧化物為主時,涂層在高溫下的表現更佳,其中代表是氧化鋁涂層。Al2O3具有高耐磨損性和紅硬性,在1000℃仍能保持良好化學穩定性。在切削刀具表面制備Al2O3涂層,能夠在高速干切削條件下對刀具起到保護作用,從而提高切削加工效率。部分公司已制備出涂層可用于高速切削刀具,但PVD氧化物涂層的經濟性仍存在問題;P公司采用更為經濟的氧化物涂層,發展了AlCrON和涂層,涂層仍以氧化物為主,但由于加入Cr和N,更容易沉積制備。由于氧化物的特點是化學穩定性好、高溫性能好、抗擴散磨損性能好,但韌性較差,作為刀具涂層一般是加在、TiAlSiN等硬質支撐層表面使用。

目前,用于硬質涂層沉積的PVD涂層技術主要有磁控濺射和電弧離子鍍兩類。傳統的磁控濺射技術因其低溫沉積、表面光滑、無顆粒缺陷等諸多優點,是目前最重要的工業化大面積真空鍍膜技術之一。但濺射金屬大多以原子狀態存在,金屬離化率低(約1%),導致膜基結合力較差,涂層易剝落失效。相比于磁控濺射,電弧離子鍍具有較高金屬離化率(約90%)和強膜基結合力的優點;然而,在沉積過程中產生的大量宏觀顆粒,導致涂層表面粗糙、內應力高。PVD涂層技術在20世紀末和進入21世紀后經歷了革命性發展,新型磁控濺射技術的發展,如將高能脈沖濺射沉積技術、雙極脈沖磁控濺射、氣體反饋控制系統和閉合磁場設計等新技術應用于硬質涂層產業,可制備出硬度高、均勻致密、結合強度高、內應力低、韌性好的硬質涂層;而且方便控制硬質涂層的組元成分和結構,沉積出各種符合要求的涂層。與此同時,電弧離子鍍技術也有很多大的改進,通過增大陰極面積,采用旋轉陰極和采用激勵磁場分散電弧的辦法,大大降低了涂層中的大顆粒含量。

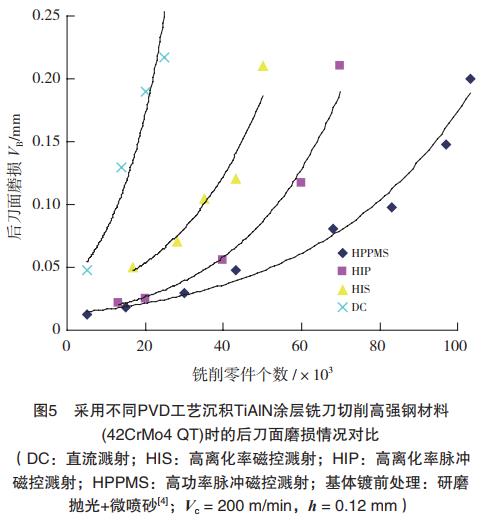

高功率脈沖磁控濺射技術(HIPIMS)是近年來發展起來的一種高離化率PVD技術,該技術是利用較高的脈沖峰值功率(傳統磁控濺射的1000倍或更高)來實現產生高金屬離化率(>50%)。高功率脈沖磁控濺射技術綜合了磁控濺射表面光滑、無顆粒缺陷和電弧離子鍍離化率高、膜基結合力強、涂層致密的優點,且離子束流不含大顆粒,在控制涂層微結構的同時獲得優異的膜基結合力,在降低涂層內應力,以及提高涂層致密性、均勻性,尤其是對復雜幾何形狀工件沉積材料到不同區域的導向等都具有顯著的技術優勢,被認為是PVD發展史上近30年來的最重要的一項技術突破。Lattemann等采用HIPIMS離子轟擊,在CrN/NbN納米多層涂層與高速鋼基體之間生成冶金結合的界面,界面結合力遠優于Ar離子轟擊和電弧轟擊;等發現不同的HIPIMS離子轟擊種類(Ti、W、Cr)對硬質合金刀具上涂層的界面結合強度、界面應力、涂層疲勞強度和刀具切削性能有至關重要的影響。Bobzin等采用技術(高束流離子轟擊加速納米復合涂層的Spinodal調幅分解)制備TiSiC、TiAlSiN等納米復合涂層,形成兩相完全分離的納米晶/非晶復合結構,有利于硬度和韌性同步改善,使刀具壽命提高近1倍。技術在合成r-TiO2、a-Al2O3、(MAX)等不易在室溫下生成的高溫相方面也具有優勢。

結束語

由于現代高速高效加工和難加工材料使用日益增多對刀具材料的苛刻要求,國際上刀具涂層材料和涂層技術在不斷升級更新,目前的刀具涂層已發展為添加多種功能化元素(抗磨損、耐氧化、低摩擦)、具有多種結構(納米多層、納米復合、梯度或多層結構等)的多元多層納米復合涂層;傳統的電弧離子鍍和磁控濺射技術經過多種改進,可以制備出硬度高、均勻致密、結合強度高、內應力低、韌性好的硬質涂層,用于刀具涂層生產。

隨著我國制造行業高速發展,對高強度鋼、淬硬鋼、冷硬鑄鐵、高溫合金、鈦合金、不銹鋼、印刷電路板(PCB)等難加工材料的使用量急劇增加;同時加工精度和加工效率的不斷追求,以及加工過程的綠色環保的要求也在不斷提高,高端刀具涂層是急需解決的問題。目前的重點是針對不同的被加工材料和工況發展專用刀具涂層,通過優化添加多種合金元素、優化涂層結構(納米復合結構、梯度和多層結構)和采用新型涂層技術,從而大大提高刀具的耐用度和切削效率。

聲明:本站部分圖片、文章來源于網絡,版權歸原作者所有,如有侵權,請點擊這里聯系本站刪除。

| 返回列表 | 分享給朋友: |

京公網安備 11010502053715號

京公網安備 11010502053715號